在电子制造行业,新产品导入(NPI)是将创新设计转化为可量产产品的关键桥梁。NPI车间作为这一过程的核心载体,通过系统化的验证流程、专业的技术团队和先进的设备配置,确保新产品从设计到量产的平稳过渡。本文将深入解析NPI车间的核心价值、标准流程与关键技术,帮助您全面了解这一电子制造领域的关键环节。

一、NPI车间的定义与核心价值

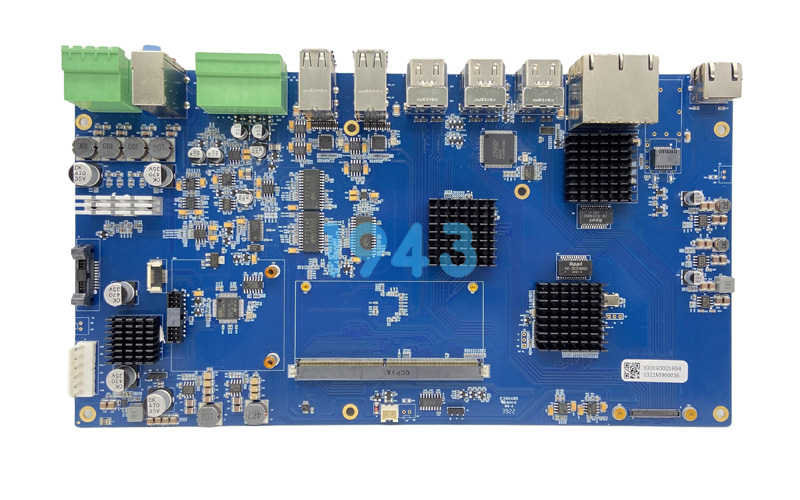

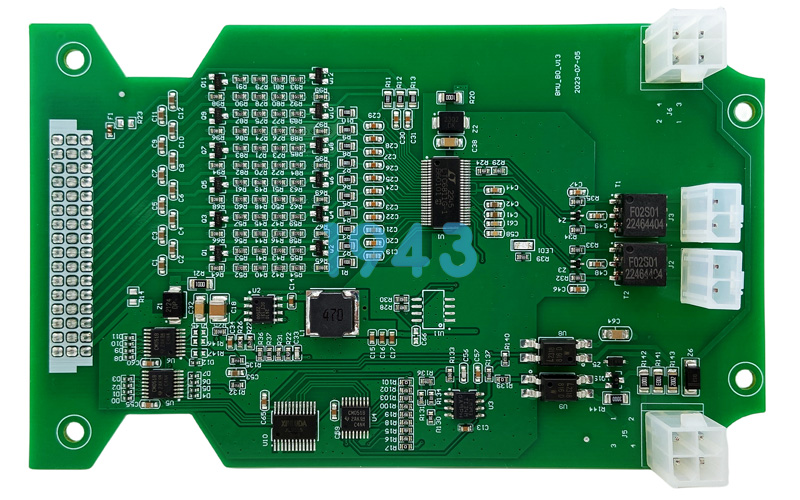

NPI(New Product Introduction)是指将新产品从概念设计阶段顺利过渡到批量生产阶段的系统性过程。在SMT贴片与PCBA加工领域,NPI车间承担着将PCB设计转化为可制造、可测试、可维护的成熟产品方案的重要使命。

NPI车间的核心价值体现在三个方面:

- 质量风险前置控制:通过分阶段验证,提前发现并解决设计缺陷、工艺适配性问题,避免问题流入量产阶段造成重大损失。研究表明,量产阶段返工成本可能是试产阶段的5-10倍。

- 缩短产品上市周期:标准化的NPI流程可将新产品导入周期从传统模式的数周缩短至7-15天,帮助企业抢占市场先机。

- 降低综合成本:通过优化生产工艺、提升直通率、减少物料浪费,NPI服务可帮助企业降低10%-30%的物料成本和30%-50%的人力管理成本。

二、NPI车间的标准流程体系

1. 设计可制造性分析(DFM)阶段

在产品导入初期,NPI工程师会对客户提供的PCB设计文件进行全面分析,识别可能影响生产效率、产品质量和可靠性的设计问题。这一阶段包括48项可制造性检查,覆盖焊盘设计与钢网开孔匹配性、元件布局对贴片机吸嘴与视觉识别的影响、BGA等高密度封装的X-Ray可检性等关键维度。

2. 工艺方案开发阶段

基于产品特性和客户需求,NPI团队会制定详细的制造工艺方案,包括锡膏选择与印刷参数优化、贴装程序编制与精度验证、回流焊温度曲线开发等。针对特殊工艺需求(如屏蔽框、异形元件等),还会制定专项处理方案。

3. 试产验证阶段

试产阶段是NPI流程的核心环节,通常分为三个子阶段:

- 工程验证测试(EVT):采用接近量产的SMT贴片流程完成多批次PCBA生产,调试关键设备参数(如贴片机吸嘴压力、回流焊温度曲线),通过AOI光学检测与X-Ray扫描识别焊接缺陷,将焊点不良率控制在可接受范围内。

- 设计验证测试(DVT):启用全自动化SMT产线进行中批量生产,验证贴片机的高速贴装精度(如0402元件的贴装偏移≤50μm)、回流焊的温度均匀性,以及AOI检测的效率与准确性。通过统计过程控制(SPC)监控锡膏厚度、元件贴装位置等关键参数,要求过程能力指数(CPK)≥1.33。

- 生产验证测试(PVT):按照量产节拍进行100-500件试生产,完整经历SMT贴片、PCBA功能测试、整机组装等环节,记录每道工序的良率数据(如SMT一次通过率≥95%,PCBA综合良率≥98%)。针对试产中发现的异常问题,制定《工艺改进报告》,同步优化设备维护计划与参数设置。

4. 量产移交阶段

当试产合格率达到客户要求且功能验证通过后,NPI服务进入量产移交阶段。这一阶段的核心工作包括技术资料移交(DFM分析报告、钢网设计图纸、贴片机程序文件、回流焊温度曲线、检测标准等)、生产线全面就绪(设备校准与产能调试、专用工装治具配置、生产人员岗位培训)、质量管控常态化(首件全检、过程抽检、抽样X-Ray检测)。

三、NPI车间的关键技术能力

1. 高精度贴装技术

SMT车间配备视觉对位系统的高速贴片机,支持0201至55mm×100mm元件贴装,配合智能供料系统确保元件准确上料。针对BGA等底部焊球元件,还需调试贴装压力,防止压力过大导致焊球变形。

2. 智能焊接工艺

回流焊炉配置12温区(含预热、保温、回流、冷却阶段),波峰焊配备助焊剂系统,减少桥连、漏焊等缺陷。

3. 全流程质量检测体系

NPI车间构建从原材料入库到成品出库的全流程质量管控体系,包括SPI锡膏检测、AOI自动光学检测、X-Ray无损检测等技术层层把关。通过ICT在线测试、FCT功能测试及严苛的老化测试,全面验证产品性能。

4. 工艺数据管理系统

建立DFM规则库(涵盖200+条可制造性检查项)、工艺参数库(存储500+种元件的贴装压力、吸嘴型号等参数),通过PDM系统实现设计文件与工艺文件的版本同步。通过PCB唯一码(如二维码/条形码)关联锡膏批次、贴装程序、检测数据,实现从原材料到成品的全链路追溯(追溯周期≥5年)。

四、NPI车间的设备配置要求

1. 核心生产设备

- 锡膏印刷机:采用不锈钢钢网(厚度0.1-0.15mm)将锡膏精准转印至PCB焊盘,关键控制点包括刮刀压力(5-8kg)、印刷速度(20-50mm/s)、脱模参数(0.5-1.5mm)。

- 高速贴片机:通过真空吸嘴(Φ0.4-1.2mm)以0.08秒/件的速度完成精密贴装,支持0201元件贴装(0.6×0.3mm)、多类型供料器兼容(Tape/Stick/Tray)。

- 回流焊炉:十二温区回流炉通过精准温度控制(±2℃)完成焊接,典型温度曲线包含预热区(1-3℃/s升温)、浸润区(150-180℃保持)、回流区(峰值235-245℃)、冷却区(≤4℃/s降温)。

2. 检测与测试设备

- SPI锡膏检测仪:检测锡膏印刷的厚度、平整度、印刷面积等参数,确保锡膏印刷质量符合要求。

- AOI自动光学检测:通过摄像头自动扫描PCB,采集图像,与数据库中的合格参数进行比较,检查出PCB上的缺陷。

- X-Ray检测系统:主要用于检测各类工业元器件、电子元件、电路内部的贴装品质,特别是BGA等隐藏焊点的焊接质量。

3. 可靠性测试设备

NPI车间配备恒温恒湿箱(温度范围-40℃~150℃,湿度20%~98%RH)、振动台(频率5-2000Hz)、盐雾试验机等设备,模拟产品全生命周期的使用环境,进行热循环测试、振动测试、盐雾测试等可靠性验证。

五、NPI车间的团队配置与能力要求

1. 核心岗位职责

- NPI工程师:负责新产品的导入与测试,制定或优化生产工艺流程,制作样品并进行验证,为生产部门提供技术支持,对新产品生产过程进行持续改进和优化。

- NPI主管:负责NPI小组的人员管理、研发项目开发阶段到量产阶段推动及执行,控制项目成本,跨部门协调资源并给予技术支持,对项目产出和交付负责。

2. 能力要求

- 专业技能:具备扎实的电子、机械、材料等相关专业知识,熟悉新产品开发流程和生产工艺。

- 沟通能力:需与研发、生产、质量、采购等多个部门进行沟通与协作,具备良好的沟通能力和协调能力。

- 分析与解决问题能力:面对复杂的问题和多变的情况,需具备快速分析问题和解决问题的能力。

- 学习与创新能力:随着科技的不断发展,应具备持续学习的能力,不断创新和优化生产工艺。

六、NPI车间的持续改进机制

1. 数据驱动的优化机制

通过SCADA系统的设备健康看板,预测贴片机吸嘴更换周期(如基于振动数据和抛料率的关联模型,提前3天预警)。每月召开"智能制造复盘会",分析产能损失TOP3原因(如设备故障占比、换线时间占比),制定针对性改进措施。

2. 质量改进闭环

建立量产阶段的质量监控体系,对SMT贴片环节执行首件全检(FAI)、每2小时过程抽检,对PCBA进行抽样X-Ray检测,确保焊点缺陷率≤0.01%。通过ECN(工程变更通知)机制,持续优化设计与工艺。

3. 技术沉淀与知识管理

建立DFM规则库、工艺参数库,通过PDM系统实现设计文件与工艺文件的版本同步。总结行业的前瞻性技术信息,协助攻克技术难点、推动技术创新及发展。

结语

NPI车间作为SMT贴片与PCBA加工领域新产品导入的核心引擎,通过系统化的验证流程、专业的技术团队和先进的设备配置,为企业提供了从设计到量产的完整解决方案。通过将质量风险前置控制、缩短产品上市周期、降低综合成本,NPI车间已成为电子制造企业在激烈市场竞争中脱颖而出的关键竞争力。

2024-04-26

2024-04-26