在电子制造领域,SMT(表面贴装技术)焊接加工是决定PCBA成品质量的核心环节。一块电路板能否长期稳定运行,不仅取决于电路设计本身,更依赖于SMT焊接过程中对工艺细节的精准把控。作为专业SMT贴片加工厂,我们深知——高质量的焊接不是偶然,而是系统化工艺、精细化管理和标准化执行的必然结果。

本文将从行业用户关注的实际需求出发,深入解析SMT焊接加工的关键控制点,帮助您理解如何通过科学流程保障PCBA的高可靠性与批次一致性。

一、SMT焊接加工的本质:不只是“焊上”,更是“焊牢”

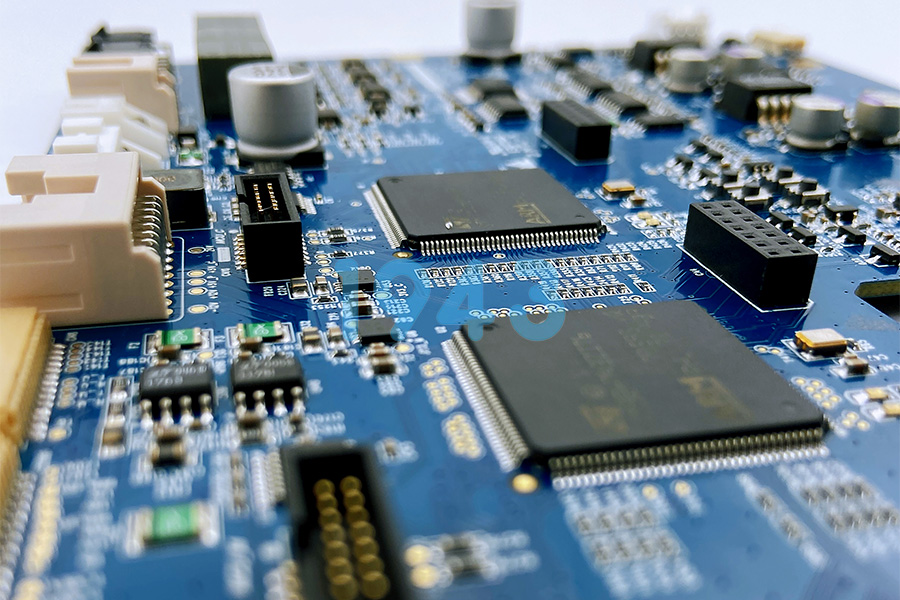

许多客户初接触SMT加工时,容易将焊接简单理解为“把元器件贴到板子上再过炉”。实际上,现代SMT焊接是一个涉及材料科学、热力学、自动化控制和质量管理的复杂过程。尤其在面对0201、QFN、BGA等高密度封装元件时,微米级的偏差就可能导致虚焊、连锡、立碑等缺陷。

因此,专业的SMT焊接加工必须建立在以下三大基础之上:

- 可重复的工艺窗口:确保每一块板经历相同的锡膏量、贴装压力与回流温度曲线;

- 全流程数据闭环:从物料到成品,每个环节均可追溯、可分析、可优化;

- 预防优于检验:通过过程控制提前拦截风险,而非依赖终检“挑错”。

二、SMT焊接四大关键工序及质量控制要点

1. 焊膏印刷:70%焊接缺陷的源头在此

焊膏印刷是SMT焊接的第一步,也是最关键的一步。印刷不良直接导致后续贴装偏移、回流空洞或桥接。

- 采用全自动视觉对位印刷机,配合钢网张力自动检测;

- 每2小时进行钢网清洁与刮刀压力校准;

- 100%使用3D SPI(三维锡膏检测仪)对锡膏体积、高度、面积进行量化分析,确保落在±15%工艺窗口内。

2. 元器件贴装:精度与适应性的双重考验

高密度PCB常包含多种封装类型,如细间距IC、异形连接器、微型电阻电容等,对贴装设备的灵活性与工程调参能力提出高要求。

- 配备高精度贴片机,支持0201元件稳定贴装;

- 针对特殊元件定制吸嘴与贴装参数,避免压伤或偏移;

- 实施首件AOI比对+人工复核双保险机制,确保程序零误差。

3. 回流焊接:热量的艺术,可靠连接的保障

回流焊并非“高温烘烤”,而是通过精确控制升温斜率、峰值温度与冷却速率,促使焊膏熔融并形成牢固的金属间化合物(IMC)。

- 根据板厚、元器件分布、焊膏类型定制专属炉温曲线;

- 每日使用多通道炉温测试仪验证实际热曲线,确保与理论一致;

- 支持无铅/有铅、混装工艺等多种焊接体系,满足不同产品需求。

4. 焊后检测与测试:构建多层级质量防火墙

仅靠最终功能测试无法覆盖所有潜在缺陷。专业SMT工厂应建立“过程拦截+终检验证”的立体检测体系。

- 贴装后在线AOI全检,识别偏移、漏件、极性错误;

- 对BGA、QFN等隐藏焊点,采用AXI(自动X光检测)进行内部结构分析;

- 成品阶段执行电测、功能测试(FCT)及老化抽检,确保电气性能与长期稳定性。

三、支撑高质量SMT焊接的底层能力

除了设备与流程,真正决定焊接一致性的,是工厂的管理体系与工程响应能力:

- 标准化作业(SOP):每个产品型号均有专属作业指导书,涵盖特殊工位操作规范;

- 物料全生命周期管理:从IQC来料检验、MSD管控到批次绑定,杜绝“带病上线”;

- 工程变更(ECN)闭环机制:任何BOM或Gerber变更,均需经过样机验证、文件更新与产线清场;

- 柔性产能调度:支持打样、小批量试产到中大批量交付,快速响应研发迭代与市场节奏。

四、选择SMT焊接加工伙伴的核心建议

当您评估一家SMT贴片加工厂是否值得合作时,建议重点关注以下维度:

- 是否能针对您的PCB特点(如厚铜、高频、高层数、柔性区域等)提供具体焊接方案?

- 是否具备完整的检测数据记录与问题追溯能力?

- 工程团队是否能在DFM(可制造性设计)阶段主动提出优化建议?

- 生产进度与质量状态是否透明可视?

结语:可靠的SMT焊接,源于对细节的敬畏

SMT焊接加工已不再是“能做就行”的基础服务,而是体现工厂综合制造能力的核心指标。唯有将每一个焊点都视为产品可靠性的基础,才能在高混合、小批量、快交付的市场环境中赢得客户长期信任。

我们始终坚持以工艺规范为纲、以数据驱动为本,致力于为客户提供稳定、高效、可信赖的SMT焊接加工与PCBA制造服务。无论您处于产品原型验证阶段,还是准备进入量产爬坡,我们都愿成为您背后坚实可靠的制造伙伴。

如需获取SMT焊接工艺方案、DFM分析或报价支持,欢迎访问官网或联系我们的工程团队。

2024-04-26

2024-04-26