在PCBA生产制造流程中,打样验证是衔接产品设计与批量生产的关键环节,直接决定了后续量产的顺畅度、产品质量稳定性与成本控制效果。不少企业因忽视PCBA打样验证的核心价值,盲目推进量产,最终出现设计缺陷、工艺不匹配、性能不达标等问题,不仅造成大量成本浪费,还延误了产品上市周期。1943科技深耕SMT贴片与PCBA制造领域,结合丰富的行业实践经验,为大家详解PCBA打样验证的核心要点,助力企业精准把控生产关键环节,降低量产风险。

一、PCBA打样验证的核心价值:量产前的“试错防火墙”

PCBA打样验证并非简单的“制作样品”,而是通过小批量样品生产,对产品设计、物料选型、工艺适配性进行全面检验与优化的过程,其核心价值体现在三大维度。

首先,规避设计缺陷。产品设计阶段难免存在疏漏,如PCB布局不合理、布线错误、元器件封装不匹配等问题,这些问题在图纸上难以察觉,却会直接导致量产产品失效。通过PCBA打样验证,可直观发现设计层面的问题,及时修正PCB设计方案,避免批量生产时出现大规模报废。

其次,验证工艺可行性。不同的PCBA产品因元器件类型、密度、精度要求不同,适配的SMT贴片工艺也存在差异。打样验证过程中,可测试不同工艺参数(如贴装精度、焊接温度、回流时间等)对产品质量的影响,确定最优工艺方案,确保批量生产时工艺稳定、产品合格率达标。

最后,控制生产成本。小批量打样的成本远低于批量生产的返工、报废成本。通过打样验证,可提前排查物料选型不当、工艺不合理等问题,避免量产阶段因更换物料、调整工艺导致的成本增加与工期延误,实现成本与效率的双重优化。

二、专业PCBA打样验证的关键环节:全流程精准把控

优质的PCBA打样验证并非单一环节的测试,而是覆盖“设计审核-物料验证-工艺调试-性能测试”的全流程管控,每个环节都需严格把控细节。

1. 前期设计审核:从源头规避问题

专业的PCBA打样厂家会先对客户提供的PCB设计文件、BOM清单进行全面审核。重点核查PCB布局的合理性(如散热设计、信号干扰防护)、布线的规范性、元器件封装与型号的匹配度,同时检查BOM清单的完整性与准确性,提前告知客户设计中存在的风险并给出优化建议,从源头降低打样失败的概率。

2. 物料选型验证:保障适配性与稳定性

物料质量直接决定PCBA产品性能,打样阶段需对选用的PCB板、电子元器件等物料进行适配性验证。一方面确认物料规格与设计要求一致,避免出现元器件无法安装、引脚不匹配等问题;另一方面测试物料在特定工艺条件下的稳定性,排查物料本身的质量隐患,确保选用的物料符合产品性能需求。

3. 工艺参数调试:确定最优生产方案

打样过程中,技术人员会根据产品特性,逐步调试SMT贴片工艺参数。通过多次试生产,观察不同贴装精度、焊接温度曲线下产品的焊接质量(如焊点饱满度、无虚焊/连锡)、元器件贴装准确性等,最终确定适配该产品的最优工艺参数组合,为批量生产提供标准化的工艺指导。

4. 全维度性能测试:确保产品达标

样品制作完成后,需进行全维度的性能测试与外观检测。外观检测通过AOI光学检测设备,排查贴装偏移、焊点缺陷等问题;性能测试则根据产品设计要求,开展电气性能测试、功能测试、稳定性测试等,验证样品是否满足预设的性能指标。同时,对测试数据进行详细记录,为后续量产质量管控提供参考依据。

三、1943科技:专业PCBA打样验证,助力高效量产

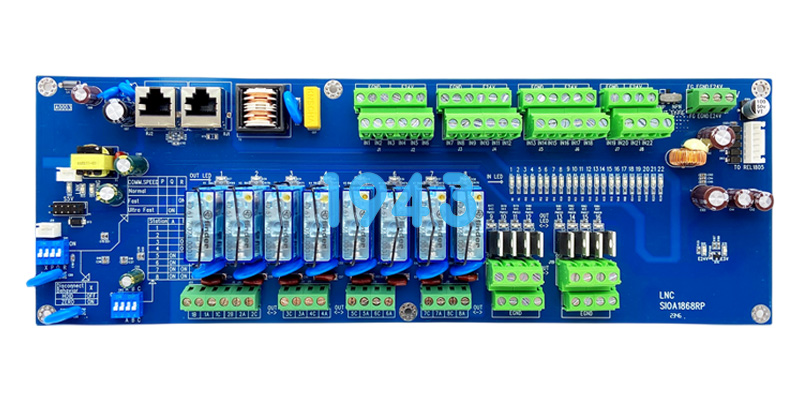

1943科技深知PCBA打样验证对企业生产的重要性,凭借专业的技术实力与完善的服务体系,为客户提供高品质的PCBA打样验证服务。公司配备资深的设计审核团队与技术工程师,可快速完成设计文件审核与优化建议输出;采用高精度SMT贴片设备与全套检测设备,确保打样过程中工艺参数精准可控,样品质量稳定可靠。

针对不同客户的需求,1943科技可提供灵活的小批量打样服务,支持从物料采购、工艺调试到样品测试的全流程一站式服务,大幅缩短打样周期,帮助客户快速验证设计方案。同时,公司建立了详细的打样档案,对每个环节的测试数据、工艺参数进行记录,为客户后续批量生产提供完整的技术支撑。

PCBA打样验证是量产成功的前提,选择一家专业的打样厂家,能让企业少走弯路、降低成本。1943科技以严谨的态度、专业的技术、高效的服务,为客户的PCBA打样验证保驾护航。如果您有PCBA打样验证需求,或想了解更多打样相关的技术问题,欢迎随时咨询1943科技,我们将为您提供定制化的解决方案。

2024-04-26

2024-04-26