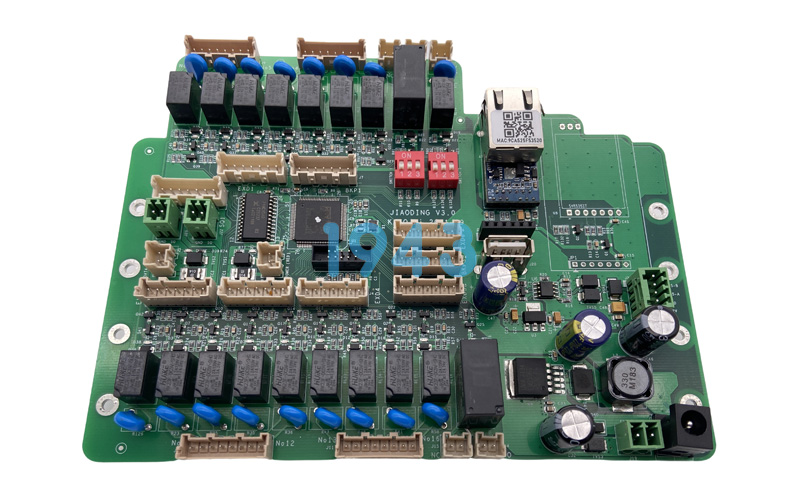

在电子制造服务(EMS)行业中,PCBA(Printed Circuit Board Assembly,印制电路板组装)加工质量直接决定了终端产品的性能、寿命与市场口碑。作为专注SMT贴片与PCBA一站式服务的1943科技,我们深知“质量不是检验出来的,而是设计和制造过程中构建出来的”。我们将从行业用户关注的核心痛点出发,系统解析影响PCBA加工质量的关键控制环节,并分享我们在全流程质量管理中的实践经验。

一、原材料管控:质量的第一道防线

PCBA的质量根基始于元器件与PCB基板的源头。劣质或不匹配的物料会直接导致焊接不良、电气性能不稳定甚至早期失效。1943科技严格执行来料检验(IQC)流程,对所有元器件进行外观、尺寸、可焊性及批次一致性验证;同时对PCB板材进行翘曲度、铜厚、阻焊层附着力等关键参数检测,确保投入生产的每一份物料均符合IPC标准及客户技术规范。

二、锡膏印刷精度:决定焊接成败的核心工序

锡膏印刷是SMT贴片的首道工艺,其均匀性、厚度与位置精度直接影响后续回流焊接质量。我们采用高精度全自动锡膏印刷机,配合高度检测与3D SPI(锡膏检测)系统,实时监控锡膏体积、偏移、桥接等缺陷,确保每一焊盘上的锡量精准可控,为高质量焊接奠定基础。

三、贴片精度与元件识别:零缺陷装配的前提

现代电子产品集成度高,01005、0201等微型元件广泛应用,对贴装设备的重复定位精度和视觉识别能力提出极高要求。1943科技配置多台高速高精度贴片机,支持复杂BOM的快速切换与精准贴装。通过优化Feeder管理、定期校准吸嘴与视觉系统,并结合AOI(自动光学检测)在贴片后即时筛查错件、偏移、漏贴等问题,有效拦截早期装配风险。

四、回流焊接工艺:热过程控制的艺术

回流焊是将锡膏熔融形成可靠焊点的关键热过程。温度曲线的合理性直接关系到焊点强度、空洞率及元器件热应力。我们依据不同PCB层数、铜厚、元器件密度及锡膏特性,定制专属回流曲线,并通过炉温测试仪定期验证实际板面温度分布。全程闭环监控确保焊接过程稳定、可追溯,杜绝虚焊、冷焊、立碑等常见缺陷。

五、全过程可追溯性与数据化管理

在1943科技,每一块PCBA都拥有完整的“数字身份”。从物料批次、锡膏编号、设备参数到操作人员、检测结果,所有关键数据均录入MES系统,实现全流程正向与反向追溯。一旦出现异常,可在分钟级内定位问题环节,快速响应并持续优化工艺。

六、严苛的终检与可靠性验证

除常规功能测试(FCT)与AOI外,我们还提供X-Ray检测(针对BGA、QFN等隐藏焊点)、离子污染测试、热冲击试验等进阶验证手段,确保产品不仅满足当前功能需求,更具备长期运行的环境适应性与结构可靠性。

结语:质量是信任的基础

在竞争激烈的电子制造领域,唯有将质量意识融入每一个细节,才能赢得客户的长期信赖。1943科技始终以“零缺陷交付”为目标,通过标准化流程、先进设备与专业团队,为客户提供高一致性、高可靠性的PCBA加工服务。无论您的产品面向工业控制、医疗设备、通信模块还是智能硬件,我们都将以严谨的态度,守护每一块电路板的品质生命线。

选择1943科技,让高质量PCBA成为您产品竞争力的核心支撑。

2024-04-26

2024-04-26