在当前电子制造行业中,SMT贴片加工效率已成为众多客户选择PCBA加工厂的重要考量因素。加工效率不仅直接影响项目交付周期,也关系到产品一致性、生产成本与整体供应链稳定性。对于有中小批量、多品种或快速交付需求的客户而言,选择一家具备高效率SMT贴片加工能力的厂家尤为关键。

那么,影响SMT贴片加工效率的核心因素有哪些?又该如何实现高效、稳定的PCBA生产?本文将从多个维度进行系统解析。

一、SMT贴片加工效率的核心意义

SMT贴片加工效率,指在保证品质稳定的前提下,单位时间内完成贴片与焊接的能力。高效率并非单纯追求速度,而是流程协同、设备能力与管理水平的综合体现。

高效的SMT贴片加工能够带来以下优势:

- 缩短PCBA整体交期

- 提高生产排程灵活性

- 降低换线与停机时间

- 提升订单响应速度

- 降低综合制造成本

对于研发型客户和项目型订单而言,加工效率往往决定着项目推进节奏。

二、影响SMT贴片加工效率的关键因素

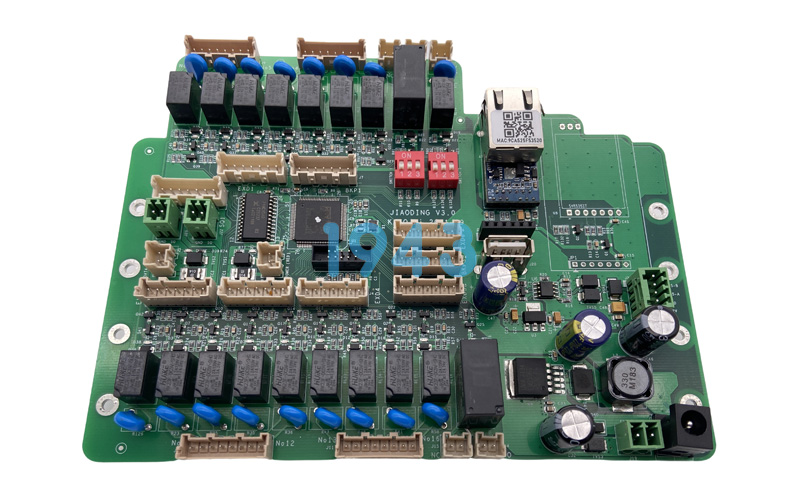

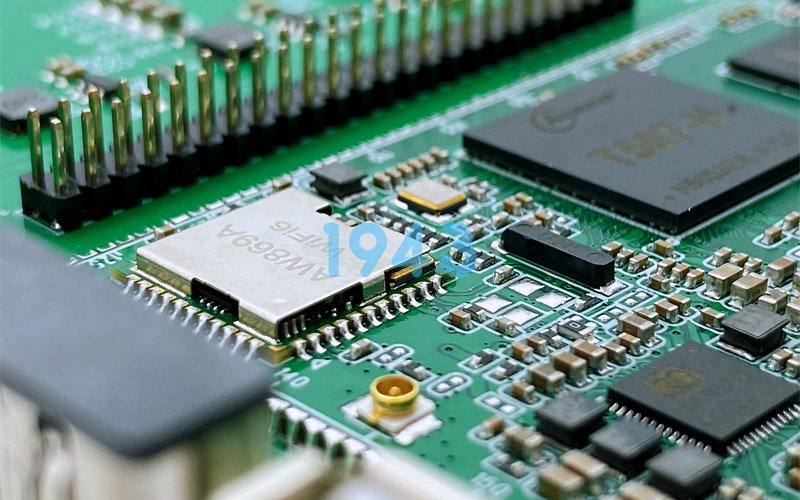

1. 贴片设备配置与精度能力

高效率SMT贴片加工离不开稳定可靠的贴片设备。设备的贴装速度、识别能力及运行稳定性,直接决定了单位小时产出能力。

同时,设备对不同封装器件的适应能力,也会影响生产连续性。合理的设备组合与功能分工,有助于减少等待时间和重复操作。

2. 生产流程规划是否合理

清晰、高效的SMT生产流程是提升贴片加工效率的基础。从物料上线、锡膏印刷、贴片、回流焊到检测,每一个环节都需要紧密衔接。

通过优化工序衔接、减少无效等待、降低重复搬运,可以显著提升整线运转效率,确保PCBA生产节奏稳定。

3. 工程文件与前期工艺准备

SMT贴片加工效率,很大程度取决于前期工程准备是否充分。包括:

- BOM清晰度与准确性

- Gerber文件规范程度

- 位号、极性与封装信息完整性

- 工艺参数的合理设定

完善的工程审核流程,有助于减少生产过程中反复调整,避免因资料问题造成停线或返工。

4. 多品种订单的换线效率

在实际PCBA加工中,多品种、小批量订单已成为常态。此时,换线效率对整体SMT贴片加工效率影响尤为明显。

通过标准化换线流程、优化治具与程序管理,可以在保证品质的同时,缩短切换时间,提高设备利用率。

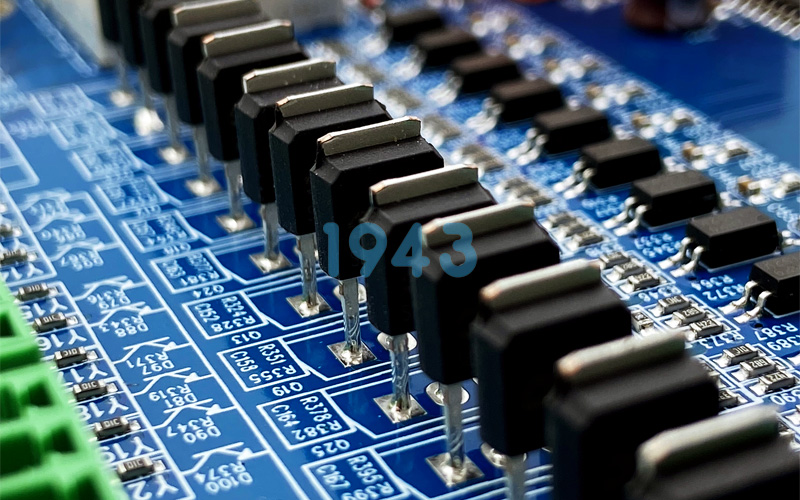

5. 质量控制与过程稳定性

看似与效率相对立的质量控制,实际上是高效率SMT贴片加工的重要支撑。过程稳定、一次合格率高,才能减少返修与重复生产。

通过完善的在线检测与过程监控,可以在不影响节拍的前提下,保障PCBA加工质量的持续稳定。

三、高效率SMT贴片加工对客户的实际价值

对于客户而言,选择一家注重SMT贴片加工效率的PCBA加工厂,可以带来更直观的收益:

- 项目交期更可控

- 打样与量产衔接更顺畅

- 临时订单响应能力更强

- 后期批量生产更稳定

在竞争日益激烈的市场环境中,高效率加工能力已成为衡量PCBA供应商综合实力的重要指标。

四、1943科技在SMT贴片加工效率上的持续优化

作为专业SMT贴片加工与PCBA制造服务提供方,1943科技始终将加工效率视为核心能力之一。通过不断优化生产流程、强化工程协同、提升现场管理水平,确保在不同订单需求下,依然能够保持稳定、高效的贴片加工能力。

无论是样品阶段还是批量生产,1943科技都致力于在保障品质的前提下,为客户提供更具效率优势的SMT贴片加工解决方案。

五、结语

SMT贴片加工效率并非单一指标,而是设备、流程、工程与管理多方面协同的结果。选择具备成熟体系与持续优化能力的PCBA加工厂,才能真正实现高效、稳定、可持续的电子制造合作。

如您正在寻找加工效率稳定、流程清晰、响应快速的SMT贴片加工服务,1943科技可为您提供专业支持与可靠保障。

2024-04-26

2024-04-26