在SMT贴片加工行业中,物料检验是确保产品质量的第一道关口,也是最重要的防线。据统计,有效的来料检验可减少70%以上的后续质量问题。本文将详细介绍SMT贴片加工厂物料检验的全流程,分享如何通过严格的质量控制确保PCBA产品的可靠性。

一、物料检验的重要性:品质管控的源头防线

在电子制造领域,任何微小的元件缺陷都可能导致整个PCBA组件失效。随着元件尺寸的日益缩小和电路复杂度的不断提高,物料检验的重要性愈发凸显。

精密化的检测流程不仅能够有效拦截不良品,避免批量性质量事故,还能显著降低返工成本和客户投诉率,增强企业市场竞争力。严苛的物料检验体现了企业对品质的坚守,是赢得客户信任的基石。

二、来料检验(IQC)全面解析:多维度的精细把控

1. 包装与标识检查

包装是物料运输过程中的保护层,其完整性直接关系到内部元件的安全。检验时需确认包装无破损、变形或受潮迹象,特别是防静电包装材料应符合ESD防护要求。对于湿度敏感元件(MSL等级≥2),还需检查干燥剂和湿度指示卡状态是否正常。

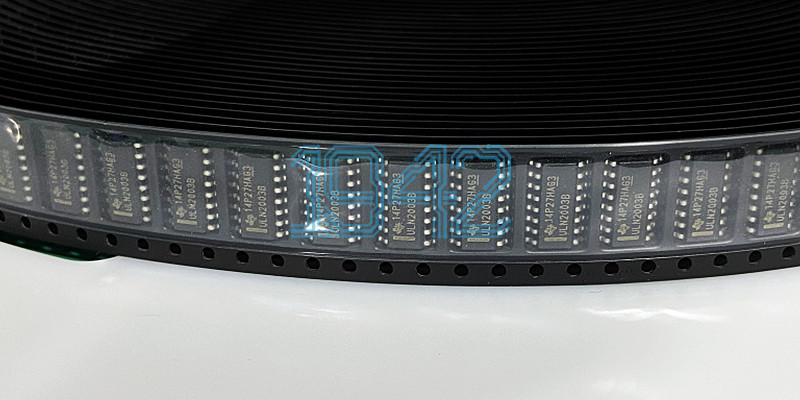

标识是元件的“身份证”,核对标识信息是防止混料的关键。包装上的标签信息必须完整准确,包括元件型号、规格、数量、生产日期、批次号等,标识模糊或缺失的元件不得接收入库。

2. 外观质量检验

外观检查是发现元件表面缺陷的重要手段。在放大镜或显微镜下,检验人员需仔细检查元件是否存在以下问题:

- 本体缺陷:裂纹、缺口、毛刺等机械损伤;

- 引脚状态:氧化、变形、弯曲或镀层不均匀;

- 丝印标识:清晰度与完整性是否符合要求;

- 极性标记:对于二极管、电解电容等有极性元件,确认极性标记正确明显。

3. 尺寸与规格测量

尺寸精度直接影响贴装质量。使用精密量具测量元件的关键尺寸,包括长度、宽度、厚度、引脚间距等,确保其在允许公差范围内。对于BGA、CSP等球栅阵列封装元件,还需测量焊球直径、间距和共面性等参数。

规格参数是元件功能的基础保证。使用专业仪器如LCR测试仪测量电阻、电容、电感等元件的电气参数,确保其符合标称值和误差范围。对于集成电路,需验证其基本功能是否正常。

4. 可焊性测试

可焊性直接决定焊接质量的可靠性。通过润湿平衡试验或模拟焊接试验,评估焊料在元件引脚表面的润湿能力和铺展情况。良好的可焊性表现为焊料快速铺展并形成光滑的弯月面,无珠状收缩或不润湿现象。

三、专业化检验设备与应用:精准检测的技术支撑

现代SMT贴片加工厂配备了多种专业检测设备,构成全方位的质量检测体系:

- AOI(自动光学检测):利用高分辨率相机和多角度光源,对元件贴装位置、偏移量和焊接质量进行自动化检测,识别精度高达0.01mm。

- X射线检测:针对BGA、CSP等隐藏焊点元件,通过X射线透视检查内部焊接质量,发现空洞、桥接等缺陷。

- LCR测试仪:精确测量电感、电容、电阻等参数,确保元件电气性能符合设计要求。

- 显微镜系统:提供高倍率放大功能,用于观察元件引脚表面的细微氧化和污染情况。

四、物料存储与管理规范:品质保持的环境保障

合格的物料需要恰当的存储环境来维持其品质。仓库应保持恒温恒湿环境,温度控制在18-28℃,相对湿度控制在40%-60%。对于湿度敏感元件,需存放在防潮柜中,并将湿度控制在更严格的范围内。

所有存储区域应采取完善的防静电措施,包括防静电地板、接地货架和容器,操作人员需佩戴防静电腕带和手套。同时,仓库应保持清洁无尘,避免污染物影响元件性能。

严格执行 “先进先出”原则,建立完善的库存管理系统,对物料入库、存储、出库进行全过程跟踪,确保物料可追溯性。

五、质量控制体系的建立:持续改进的管理机制

完善的检验制度是质量稳定的基础。制定详细的检验标准操作流程,明确每个环节的具体要求、检验方法和验收标准。建立质量记录和追溯体系,对每批物料的检验结果进行详细记录,便于问题追踪和分析。

人员技能是检验准确性的关键。定期对检验人员进行专业培训,包括工艺知识、检测标准、设备操作等内容。通过技能考核和内部竞赛,不断提升检验团队的专业水平和责任心。

设备维护是检测可靠性的保障。定期对检测设备进行校准和维护,确保其处于最佳工作状态。建立设备档案,记录维护历史和性能变化,为设备管理提供数据支持。

结语

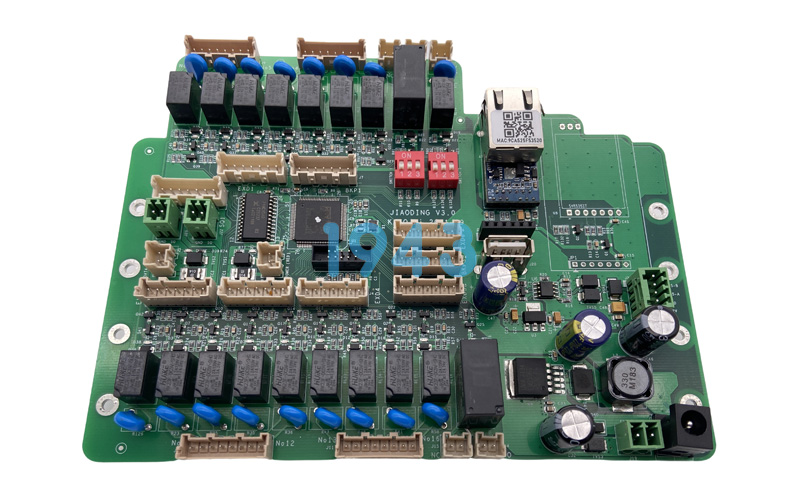

作为SMT贴片加工领域的专业厂商,1943科技深知物料检验对产品质量的重要性。我们建立了一套严谨、科学、全面的物料检验体系,从源头开始把控品质,确保每一颗元件都符合高标准要求。通过持续优化检验流程,引入先进检测设备,培训专业检验团队,我们致力于为客户提供最高品质的PCBA产品,实现合作共赢。

欢迎需要SMT贴片加工服务的客户联系我们,体验专业、可靠的物料检验与品质管控带来的价值。

2024-04-26

2024-04-26