在电子制造领域,SMT贴片加工是实现电子产品小型化和高性能的关键技术。然而,SMT贴片加工的成功与否在很大程度上取决于设计阶段的DFM(Design for Manufacturing,可制造性设计)考虑。DFM是一种系统性的设计评估方法,它通过在设计阶段识别潜在的制造问题,帮助企业优化生产流程,降低不良率,缩短产品上市时间。

一、DFM的核心价值

DFM的核心价值在于它能够从源头解决设计与制造之间的脱节问题。通过在设计阶段充分考虑制造工艺的限制和要求,DFM可以显著降低生产成本、提高生产效率,并确保产品质量。具体来说,DFM在SMT贴片加工中的作用主要体现在以下几个方面:

(一)提升生产良率

DFM分析可以提前识别设计中的潜在缺陷,如焊盘设计不合理、元件间距过小等,从而减少因设计问题导致的焊接缺陷,如虚焊、桥连等。这些优化措施可以将产品良率从85%提升至98%以上。

(二)降低生产成本

DFM通过优化设计,避免了因设计缺陷导致的PCB板重做、元器件浪费等问题。此外,合理的布局和工艺设计还可以减少人工干预,降低单件产品的加工成本。

(三)缩短交付周期

DFM分析可以在试产阶段减少设计迭代次数,加快产品从设计到批量生产的转化速度。这有助于客户更快地将产品推向市场,抢占市场先机。

二、DFM在SMT贴片加工中的具体应用

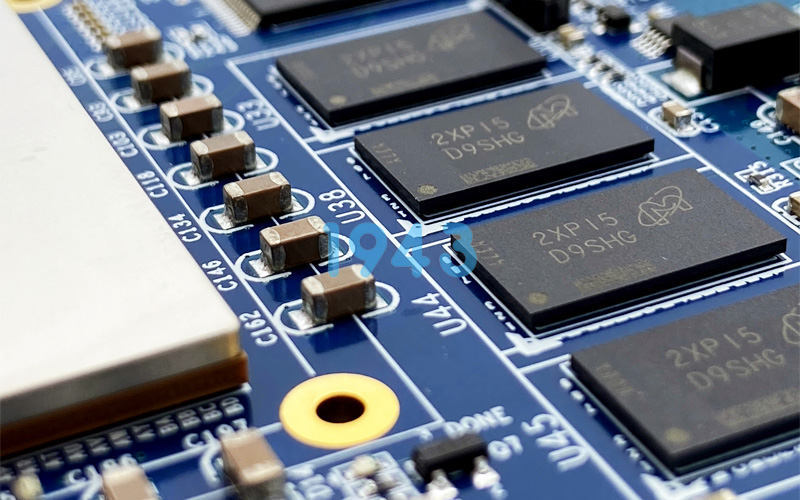

(一)PCB布局设计优化

PCB布局是影响PCBA可制造性的基础。DFM分析可以从以下几个维度优化布局:

- 元器件间距规范:根据元器件封装尺寸,合理设置元器件间距,避免焊接桥连或PCB板空间浪费。

- 基准点与定位孔设计:在PCB板四角及关键区域设置基准点,确保贴片机精准定位;定位孔的尺寸和位置需匹配生产夹具,避免PCB板偏移。

- 散热与电磁兼容考量:合理分区布局功率器件与敏感元器件,减少电磁干扰;同时优化散热路径,避免局部温度过高。

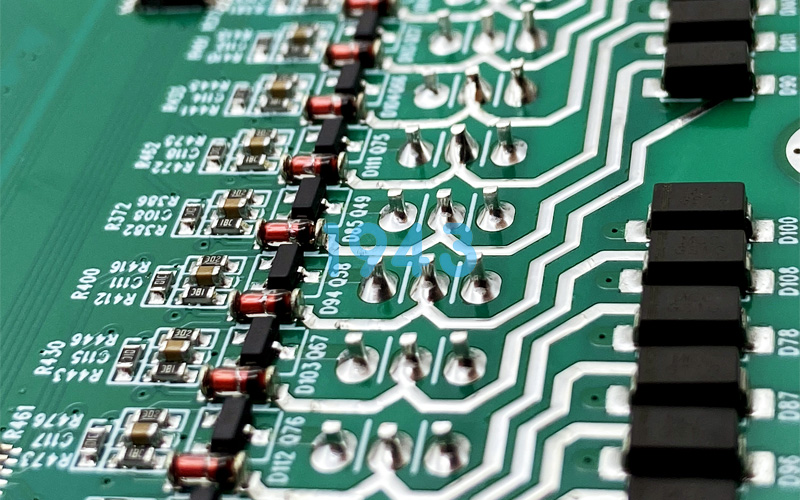

(二)工艺兼容性与可测试性设计

DFM分析需充分结合SMT贴片加工的生产工艺能力,确保设计方案适配自动化生产线,同时具备良好的可测试性:

- 适配自动化设备参数:根据贴片机的最大贴装范围和最小贴装精度,优化元器件布局和PCB板尺寸;回流焊炉的温度曲线需与元器件耐热参数匹配。

- 预留测试点与测试通道:合理设置测试点,方便使用ICT(在线测试)、FCT(功能测试)等设备进行快速检测。

- 优化焊接工艺适配性:对于细间距元器件,设计时需考虑钢网开孔尺寸和形状,确保焊膏印刷均匀。

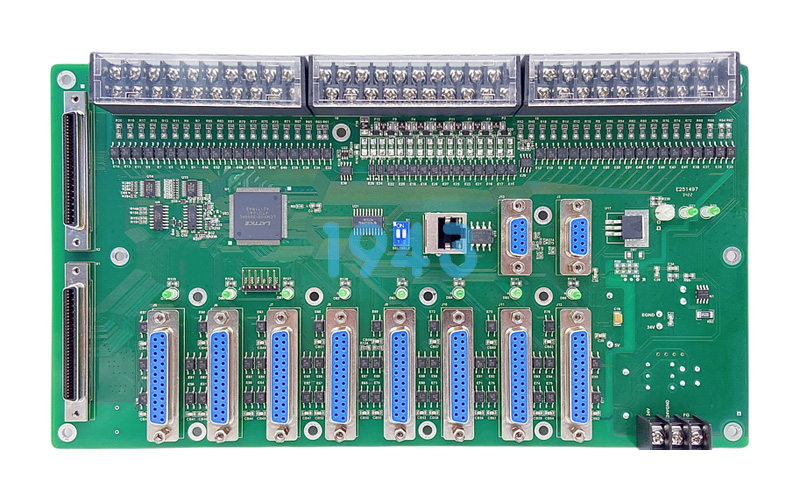

三、1943科技的DFM分析服务

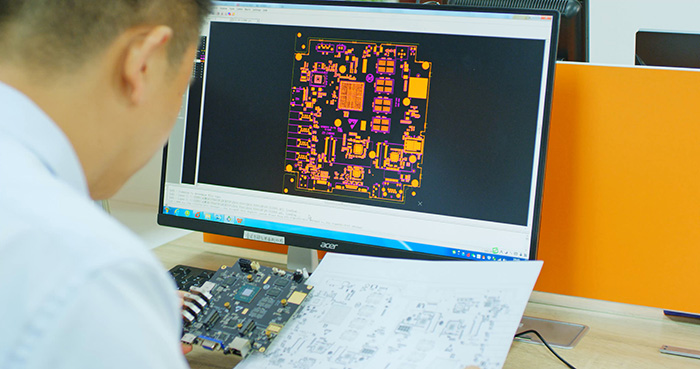

作为专业的SMT贴片加工厂,1943科技拥有专业的DFM分析团队,配备先进的DFM分析软件和经验丰富的工程师,可为客户提供从设计初期到试产阶段的全流程DFM技术支持:

- 免费DFM分析评估:客户提交PCB文件和BOM表后,1943科技可在24小时内完成DFM分析报告,明确设计方案中存在的可制造性问题及优化建议。

- 定制化优化方案:结合客户产品的功能需求、成本预算和生产周期,提供针对性的布局调整、元器件选型替代、工艺参数适配等优化方案。

- 全程技术跟进:试产过程中,DFM工程师与生产团队密切配合,根据实际生产情况持续优化设计方案,确保批量生产的稳定性和高效性。

四、总结

DFM在SMT贴片加工中发挥着至关重要的作用。它不仅能够提升生产良率、降低生产成本、缩短交付周期,还能通过优化PCB布局设计、适配自动化生产工艺和提高可测试性,从根本上提升产品的可制造性。1943科技凭借专业的DFM分析团队和先进的分析工具,为客户提供全面的DFM服务,助力客户实现高效、低成本的PCBA生产。

2024-04-26

2024-04-26