在SMT贴片与PCBA加工领域,波峰焊接作为通孔插装(THT)与表面贴装(SMT)混装工艺的核心环节,直接决定产品的电气连接可靠性与长期稳定性。我们将分享波峰焊接的工艺原理、关键流程及质量控制要点,为电子制造企业提供专业技术参考。

一、波峰焊接的基本原理与技术特点

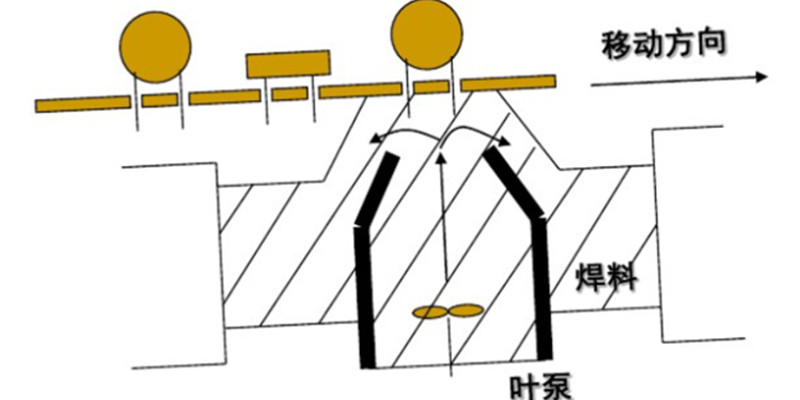

波峰焊接是通过电磁泵或离心泵将熔融焊料(通常为Sn63/Pb37共晶合金,熔点183℃)形成特定高度的波峰,使预先完成贴装与插装的PCB板通过波峰时,焊料在焊盘与元件引脚间实现润湿扩散,形成可靠的机械与电气连接。其核心优势在于:

- 双波峰设计:第一波(乱波/紊流波)通过湍流作用将焊料渗透至焊盘与引脚间隙;第二波(平滑波)修正焊接面,消除桥接、拉尖等缺陷。

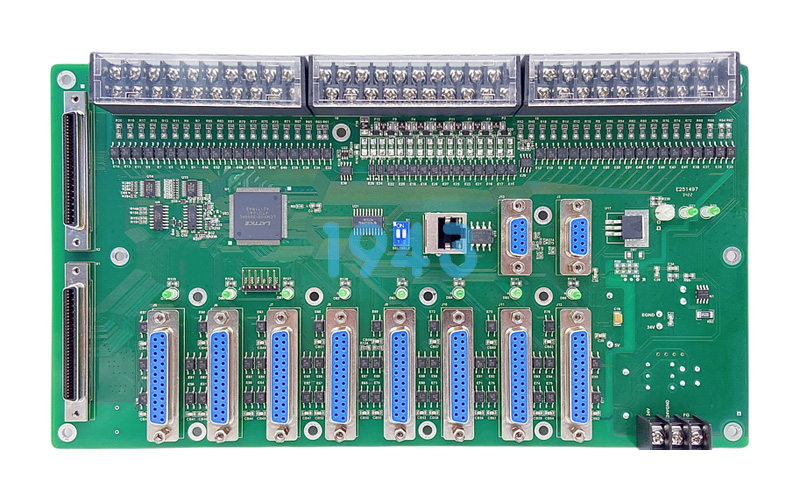

- 混装兼容性:同时支持表面贴装元件(如片式电阻、SOT、SOP)与通孔插装元件(如连接器、变压器)的焊接。

二、波峰焊接的核心工艺流程

1. 焊接前准备

- PCB检查:确认焊盘无阻焊剂覆盖(或已用耐高温胶带保护大尺寸孔/槽),避免焊料堵塞通孔。

- 助焊剂配置:使用免清洗型助焊剂(比重0.8-0.84),通过发泡式或喷雾式涂覆系统均匀覆盖PCB底面,厚度需控制在“薄而均匀”状态(过量会导致短路,不足则引发虚焊)。

2. 预热阶段

- 温度控制:PCB表面预热温度需根据板厚、元件密度调整,通常为90-130℃(多层板或SMT元件较多时取上限)。

- 作用:挥发助焊剂溶剂(避免焊接时产生气孔),活化松香与活性剂(去除氧化膜),同时减少PCB热冲击(防止翘曲、分层)。

3. 波峰焊接阶段

- 焊料温度:实际波峰温度需控制在250±5℃(无铅工艺为260±10℃),通过锡锅内温度传感器实时监测(注意:表头显示温度通常比实际波峰高5-10℃)。

- 波峰高度:调整至PCB厚度的1/2-2/3处(约10mm为最佳),过高易导致漫锡损坏元件,过低则吃锡量不足。

- 传送带速度:根据PCB尺寸与元件密度设定,通常为0.8-1.92m/min,确保每个焊点接触波峰时间为2-4秒(时间过短易虚焊,过长则烫坏元件)。

4. 冷却与后处理

- 自然冷却:焊接后PCB需缓慢降温(避免急冷导致焊点裂纹),冷却后切除过长引脚(保留2-3mm)。

- 清洗(可选):若使用非免清洗助焊剂,需通过水清洗或溶剂清洗去除残留(免清洗工艺可省略此步)。

三、波峰焊接的关键质量控制要点

1. 助焊剂管理

- 比重监测:发泡式助焊剂每2小时测量比重(喷雾式每4小时),若超过0.84需用专用稀释剂调整(过低会导致助焊剂活性下降)。

- 涂覆均匀性:通过PCB通孔观察,助焊剂应轻微渗透至孔顶(避免过量流淌至元件面)。

2. 焊点质量标准

- 润湿性:焊料在焊盘与引脚处形成连续覆盖层,润湿角θ≤90°(15-45°为最佳)。

- 无缺陷要求:无桥接(引脚间焊料连接)、拉尖(冰柱状焊料)、气孔(直径≤0.5mm且数量≤3个/板)。

- 通孔填充:双面板通孔元件焊料填充率≥75%(金属化孔内100%填充为优)。

3. 常见问题与解决

- 虚焊:检查预热温度是否不足(助焊剂未充分活化)或焊料温度过低(润湿性差)。

- 桥接:调整波峰高度(降低)或传送带速度(加快),减少焊料堆积。

- 元件损坏:确认预热温度是否过高(烫坏元件)或波峰高度过大(冲击元件)。

四、设备维护与安全操作

- 日常维护:定期清理锡渣(使用锡渣减除剂分离焊料与氧化物),检查液面高度(不低于锡槽边缘10mm)。

- 焊料检测:每3个月检测焊料合金成分(Cu≤0.08%,Fe≤0.02%),超限需更换或补加纯Sn调整。

- 安全规范:操作前穿戴防护装备,设备故障时立即停机(禁止非专业人员维修)。

波峰焊接作为SMT/PCBA加工的“最后一公里”,其工艺稳定性直接决定产品良率。通过精准控制助焊剂、温度、速度等参数,结合严格的质量检测,可有效提升焊接可靠性,为电子产品的长期稳定运行奠定基础。1943科技始终以专业工艺为核心,为客户提供高品质的PCBA一站式解决方案。

2024-04-26

2024-04-26