在电子制造领域,SMT贴片加工焊接是决定PCBA板性能与稳定性的核心环节。作为专注于SMT贴片与PCBA加工的厂商,1943科技凭借成熟的工艺体系和严格的品质管控,为各类电子产品提供高可靠性的焊接解决方案。1943科技将分享SMT贴片加工焊接的核心工艺、关键技术要点及品质控制方法,助力行业客户全面了解焊接工艺的核心价值。

一、SMT贴片加工焊接的核心工艺原理

SMT贴片加工焊接是将表面贴装元器件通过焊锡膏的粘接与熔化,精准固定在PCB板焊盘上的过程,其核心目的是实现元器件与PCB板之间的电气连接和机械固定。与传统插件焊接不同,SMT贴片焊接具有元器件体积小、焊接精度高、生产效率高的特点,适用于高密度、小型化的PCBA板加工。

整个焊接流程主要包括焊锡膏印刷、元器件贴装、回流焊接三大核心步骤:

- 焊锡膏印刷:通过钢网将焊锡膏均匀涂覆在PCB板的焊盘上,这一步直接影响焊接的平整度和一致性,需要精准控制印刷压力、速度和钢网清洁度。

- 元器件贴装:利用高精度贴片机将片式电阻、电容、IC等元器件精准贴装到涂有焊锡膏的焊盘上,确保元器件引脚与焊盘完全对齐,避免偏移、侧立等问题。

- 回流焊接:将贴装好元器件的PCB板送入回流焊炉,通过高温区使焊锡膏熔化、润湿元器件引脚和焊盘,冷却后形成牢固的焊接节点。这一过程需要严格控制炉内温度曲线,匹配不同元器件的耐热特性。

二、SMT贴片加工焊接的关键技术要点

1.焊锡膏的选型与管控

焊锡膏的质量直接决定焊接效果,需根据PCB板的材质、元器件类型及加工要求选择合适的焊锡膏。在选型时,重点关注焊锡膏的合金成分、黏度、颗粒度等参数:

- 合金成分需满足焊接强度和导电性要求,常见的锡银铜合金体系具有良好的焊接性能和可靠性;

- 黏度需匹配印刷工艺,确保印刷后焊锡膏形状规整,不坍塌、不拉丝;

- 颗粒度需适配精细焊盘,避免因颗粒过大导致短路或虚焊。

同时,焊锡膏的储存和使用需严格遵循规范,冷藏储存、室温回温、搅拌均匀等步骤缺一不可,防止焊锡膏性能下降影响焊接质量。

2.回流焊温度曲线的精准设定

回流焊温度曲线是焊接工艺的核心参数,不同的PCB板厚度、元器件封装类型需要匹配对应的温度曲线。理想的温度曲线分为预热区、恒温区、回流区和冷却区四个阶段:

- 预热区:逐步提升温度,去除焊锡膏中的溶剂和水分,防止元器件因温度骤升受损;

- 恒温区:保持温度稳定,使焊锡膏中的助焊剂充分活化,清洁焊盘和元器件引脚表面的氧化物;

- 回流区:温度达到焊锡膏熔点以上,使焊锡膏完全熔化并润湿焊接面,形成良好的焊点;

- 冷却区:快速降温,使焊点结晶成型,提升焊接强度和稳定性。

1943科技通过专业的温度曲线测试设备,结合每批次产品的特性,定制化设定温度参数,确保焊接过程的稳定性和一致性。

3.贴片精度与焊接对位控制

随着电子元器件向小型化、高密度化发展,0201等微小元器件的贴装和焊接难度大幅提升。这就要求贴片机具备超高的定位精度和重复精度,同时在生产过程中实时监控元器件贴装位置,及时调整贴装参数。

在焊接前,需通过AOI(自动光学检测)设备对贴装后的PCB板进行检测,识别元器件偏移、漏贴、错贴等问题,避免不良品流入回流焊环节,从源头降低焊接缺陷率。

三、SMT贴片加工焊接常见缺陷及解决方案

在SMT贴片加工焊接过程中,受工艺参数、物料质量、设备精度等因素影响,可能出现虚焊、假焊、短路、锡珠、立碑等常见缺陷,针对这些缺陷,1943科技制定了针对性的解决方案:

- 虚焊/假焊:焊点表面看似连接,但实际未形成可靠的电气连接。主要原因包括焊锡膏活性不足、温度曲线不合理、焊盘氧化等。解决方案:优化温度曲线、选用高活性焊锡膏、加强PCB板和元器件的来料检测,确保焊盘和引脚无氧化。

- 短路:相邻焊盘之间因焊锡过多或桥接形成导通。主要原因是焊锡膏印刷过量、元器件贴装偏移。解决方案:调整钢网开孔尺寸、优化印刷参数、提高贴片精度,通过AOI检测及时发现并剔除短路不良品。

- 锡珠:焊点周围出现多余的小锡球,可能导致绝缘性能下降。主要原因是焊锡膏中溶剂挥发过快、预热温度过高或钢网开孔不当。解决方案:优化预热温度曲线、选用低飞溅焊锡膏、改进钢网开孔设计,减少焊锡膏溢出。

- 立碑:片式元器件一端翘起,脱离焊盘。主要原因是元器件两端焊锡膏熔化速度不一致、贴装偏移。解决方案:调整温度曲线,确保元器件两端同步受热;提高贴片精度,保证元器件居中贴装;优化焊锡膏印刷量,使两端焊锡膏量均匀。

四、1943科技SMT贴片加工焊接的品质管控体系

为确保每一片PCBA板的焊接品质,1943科技建立了全流程的品质管控体系,从来料检测到成品出货,层层把关:

- 来料检测(IQC):对PCB板、元器件、焊锡膏等原材料进行严格检测,确保PCB板焊盘无氧化、元器件引脚完好、焊锡膏性能达标。

- 制程检测(IPQC):在焊锡膏印刷、元器件贴装、回流焊接等关键工序设置检测节点,通过SPI(锡膏检测)、AOI设备实时监控工艺参数和产品质量,及时调整生产参数,避免批量不良。

- 成品检测(FQC):对焊接完成的PCBA板进行全面检测,包括外观检测、电气性能测试等,确保产品符合客户的品质要求。

- 持续工艺优化:建立完善的品质追溯系统,对生产过程中的数据进行记录和分析,针对出现的缺陷问题,从工艺、设备、物料等方面进行优化,不断提升焊接良率。

五、结语

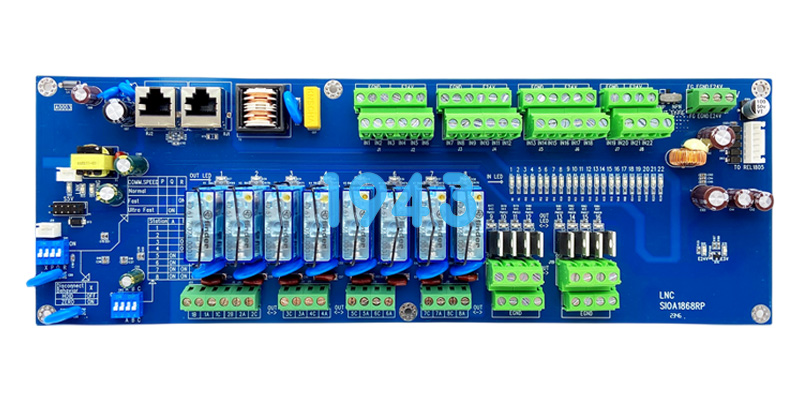

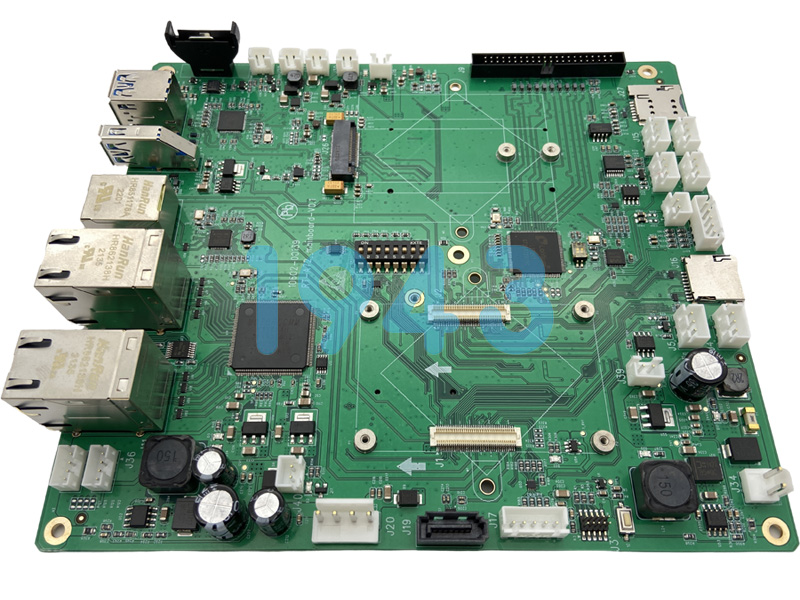

SMT贴片加工焊接是PCBA制造的核心环节,其工艺水平直接影响产品的可靠性和使用寿命。1943科技凭借多年的行业经验、先进的生产设备和严格的品质管控体系,能够为客户提供定制化、高可靠性的SMT贴片焊接解决方案。

如果您有SMT贴片加工、PCBA代工代料的需求,欢迎随时联系1943科技,我们将以专业的技术和优质的服务,为您的产品保驾护航!

2024-04-26

2024-04-26