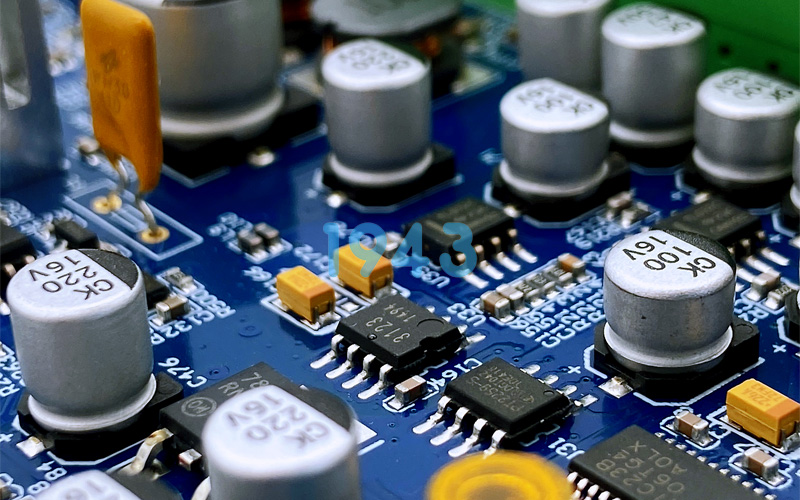

在电子制造领域,SMT贴片加工打样是产品开发的关键环节,它不仅能够快速验证电路功能的可行性,还能为后续的大规模生产提供重要的工艺参考。1943科技凭借多年的行业经验,致力于为客户提供高效、精准、可靠的SMT贴片加工打样服务,助力客户加速产品迭代。

一、SMT贴片加工打样的重要性

SMT贴片加工打样是验证设计与生产工艺的重要步骤,尤其在小批量生产和新产品开发过程中,打样质量直接影响后续的大规模生产效果。通过打样,可以提前发现并改正潜在问题,降低生产成本,提高产品良率。

二、1943科技SMT贴片加工打样流程

(一)前期准备阶段:资料审核与工程确认

- 客户资料提供:客户需提供Gerber文件、BOM清单、坐标文件、钢网文件及特殊工艺要求说明。

- 工程评审(DFM检查):1943科技工程师对PCB设计进行可制造性分析,排查潜在问题并提出优化建议。

- 物料确认与采购:根据BOM清单核对元器件型号、封装、品牌替代方案,并启动采购流程。

(二)打样阶段:快速验证设计可行性

- 钢网制作:采用激光切割工艺制作高精度SMT钢网,确保锡膏印刷均匀。

- 锡膏印刷:通过全自动锡膏印刷机将锡膏精准涂覆于PCB焊盘。

- 贴片作业:使用高精度贴片机将元器件贴装到对应位置。

- 回流焊接:进入多温区回流焊炉,按预设温度曲线完成焊接。

- AOI检测 + 功能测试:通过自动光学检测(AOI)筛查虚焊、偏移、少件等缺陷,并配合客户进行板级功能测试。

打样周期通常为1–3个工作日,支持加急服务。

(三)试产阶段:小批量验证工艺稳定性

打样成功后,进入小批量试产(通常50–500片),重点验证物料批次一致性、工艺参数稳定性(如回流曲线、贴片精度)以及可制造性与良率表现。1943科技会输出完整的试产报告,包含良率数据、异常分析及改进建议,为后续量产奠定基础。

(四)量产阶段:高效交付与全流程品控

一旦试产达标,即转入正式量产。1943科技在深圳拥有自有SMT生产线,具备以下优势:

- 柔性生产能力:支持多品种、中小批量到大批量灵活切换。

- 全流程自动化:从锡膏印刷、贴片、回流焊到AOI/X-Ray检测,全程自动化控制,减少人为误差。

- 严格质量体系:执行IPC-A-610 Class II/III标准,每道工序设置质检节点,确保出厂良率≥99.5%。

- 智能追溯系统:每块PCBA均可追溯至钢网编号、设备参数、操作人员及检测记录。

常规量产交期为7-14个工作日,支持JIT(准时制)交付。

三、1943科技的打样优势

(一)专业团队与技术支持

1943科技拥有一支经验丰富的工程团队,他们具备深厚的专业知识和丰富的实践经验,能够快速准确地完成DFM检查,为客户提供专业的设计优化建议。同时,公司不断投入研发资源,引进先进的生产设备和技术,确保在打样过程中能够实现高精度、高效率的贴片加工。

(二)严格的质量控制体系

从原材料的采购到成品的检测,1943科技建立了严格的质量控制体系。在打样过程中,通过AOI检测、SPI检测、X-ray检测等多种检测手段,对每一个环节进行严格的质量把控。确保每一批次的打样产品都符合高质量标准。

(三)快速响应与高效交付

1943科技深知客户对时间的敏感性,因此建立了快速响应机制。在接到客户订单后,能够迅速组织生产,确保在最短的时间内完成打样工作。同时,公司还提供加急服务,满足客户紧急需求。

四、总结

SMT贴片加工打样是电子制造中不可或缺的环节,它对于产品的设计验证、工艺优化以及质量控制都具有重要意义。1943科技凭借专业的技术团队、先进的生产设备、严格的质量控制体系以及快速的响应能力,能够为客户提供高效、精准、可靠的SMT贴片加工打样服务。1943科技将继续致力于技术创新和服务优化,为客户提供更优质的产品和服务,助力客户在激烈的市场竞争中脱颖而出。

2024-04-26

2024-04-26