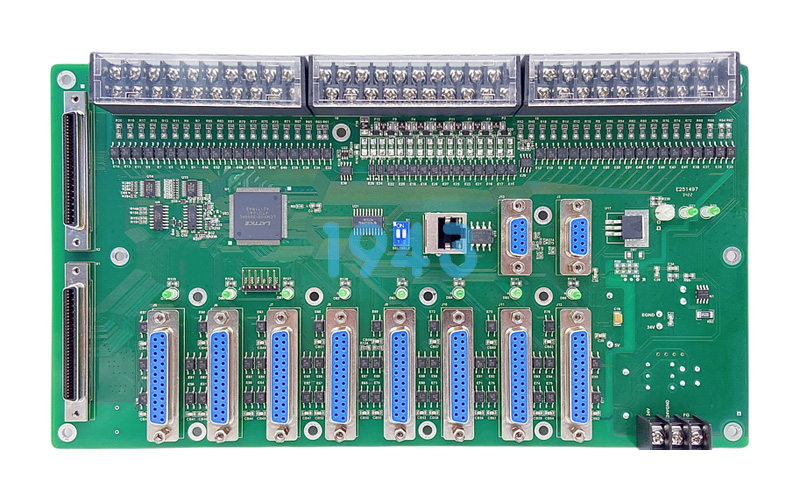

在5G、物联网、光通信等技术高速发展的推动下,通信设备对电子制造的精度、稳定性与一致性提出了更高要求。作为通信设备核心组成部分,PCBA的制造质量直接决定了整机性能与使用寿命。1943科技深耕SMT贴片加工领域多年,专注于为通信行业客户提供高可靠性、高一致性的SMT/PCBA一站式解决方案。1943科技将深入解析通信设备SMT贴片加工的核心流程与关键技术要点,助力客户精准把控制造品质。

一、通信设备对SMT贴片的特殊要求

与通用电子产品不同,通信设备通常需在复杂电磁环境、宽温范围及长时间连续运行条件下稳定工作。因此,其SMT贴片加工需满足以下关键特性:

- 高密度布线兼容性:支持0201等微型元件及BGA、QFN等高引脚密度封装;

- 焊接可靠性强:焊点需具备优异的抗热疲劳、抗振动及抗氧化能力;

- 制程一致性高:批量生产中必须确保每一块板卡参数高度一致;

- 可追溯性强:从物料到成品全程数据记录,满足通信行业质量管理体系要求。

二、通信设备SMT贴片加工核心流程

- 工程资料审核与DFM分析

接收客户Gerber、BOM、坐标文件后,工程师进行可制造性设计(DFM)审查,重点检查焊盘设计、钢网开口、元件间距等是否符合通信设备高可靠性标准,提前规避潜在工艺风险。 - 高精度锡膏印刷

采用全自动视觉对位印刷机,配合激光测高系统,确保锡膏厚度均匀、位置精准。针对通信板常见细间距器件,优化钢网张力与刮刀参数,保障印刷良率。 - 智能贴装与元件校验

高速多功能贴片机支持微小元件与异形器件同步贴装,并集成AOI(自动光学检测)前置识别系统,实时拦截错件、偏移、极性错误等缺陷。 - 回流焊接工艺控制

根据通信板所用板材(如高频FR-4、Rogers等)及元器件热敏感度,定制多温区回流曲线,确保焊点充分润湿且无虚焊、冷焊、立碑等缺陷。全程氮气保护非必要,常规空气环境下即可实现高良率焊接。 - 全流程AOI+X-Ray检测

贴片后与回流后分别进行AOI检测,对BGA、CSP等隐藏焊点采用X-Ray透视检测,确保内部焊接结构完整,杜绝通信设备因隐性缺陷导致的早期失效。 - 功能测试与老化筛选(可选)

根据客户需求,提供ICT/FCT测试及高温老化服务,模拟实际运行环境,提前筛除潜在不良品,提升终端产品MTBF(平均无故障时间)。

三、为什么通信设备制造商选择专业SMT加工厂?

通信设备PCBA不仅关乎功能实现,更涉及信号完整性、电磁兼容性与长期服役稳定性。选择具备通信行业经验的SMT贴片服务商,可获得:

- 行业专属工艺数据库:积累大量通信板焊接参数与缺陷应对方案;

- ESD与洁净车间保障:防静电与低尘环境避免敏感射频器件受损;

- 快速打样与柔性量产能力:支持从研发验证到大批量交付的无缝衔接;

- 严格的质量管控体系:符合IPC-A-610 Class 2/3标准,满足通信设备严苛验收要求。

四、结语

在通信技术迭代加速的今天,SMT贴片已不仅是“组装”环节,更是决定产品成败的关键制造节点。1943科技始终以“高可靠、零缺陷”为目标,持续优化通信设备PCBA制造工艺,为全球通信设备厂商提供值得信赖的电子制造服务。无论您处于产品开发初期还是规模化生产阶段,我们都可为您提供定制化SMT贴片解决方案,助力您的通信产品高效、稳定走向市场。 欢迎联系1943科技,获取通信设备SMT贴片加工专属方案与免费DFM评估服务。

2024-04-26

2024-04-26