在SMT贴片与PCBA制造领域,后段组装是决定产品最终质量与可靠性的核心环节。它不仅是对前段工艺的验证与补充,更是将电子元器件转化为功能完整、性能稳定终端产品的关键一步。1943科技深耕SMT贴片加工领域多年,结合行业前沿技术与实战经验,为您分享SMT后段组装的核心流程与质量控制要点,助您精准把握生产环节,提升产品良率与市场竞争力。

一、后段组装的核心定位:从“半成品”到“成品”的关键跨越

SMT贴片流程通常分为前段(丝印、贴装、回流焊接)与后段(检测、返修、测试、分板、最终组装)。后段组装的核心任务是:通过多维度质量检测剔除不良品,对缺陷进行精准返修,完成PCBA的功能测试与结构整合,最终输出符合设计要求的完整产品。这一环节直接关联产品出厂合格率、使用寿命与用户体验,是电子制造企业质量管控的“最后一道防线”。

二、后段组装核心流程与技术要点

1. 质量检测:缺陷识别的“火眼金睛”

后段检测是后段组装的首要环节,需通过多维度检测手段全面排查焊接缺陷、元件错位、虚焊等问题。常见检测方式包括:

- 自动光学检测(AOI):通过高分辨率摄像头与图像处理算法,快速识别元件偏移、焊膏不足、桥接等外观缺陷,检测精度可达±0.1mm,效率远超人工目检。

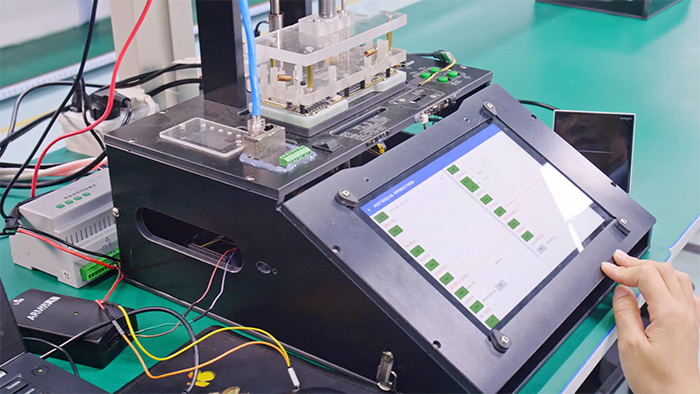

- 在线测试(ICT):通过探针接触PCBA测试点,验证电路导通性、元器件参数(如电阻、电容值)是否符合设计标准,适用于复杂电路的功能验证。

- X光检测:针对BGA、QFN等底部隐藏焊点的元件,通过X射线穿透性成像,检测内部焊接质量,避免“表面合格、内部虚焊”的漏检风险。

1943科技配备全套进口检测设备,AOI检测覆盖率达100%,ICT测试点覆盖率超95%,并通过X光检测对高密度封装元件进行二次验证,确保缺陷无处遁形。

2. 返修工艺:精准修复的“外科手术”

检测发现的不良品需通过返修恢复性能,但返修本身是“二次加工”,需严格控制工艺参数以避免二次损伤:

- 缺陷定位:通过显微镜或检测设备数据精准定位缺陷位置(如虚焊点、错位元件),避免盲目操作。

- 精准拆焊:使用恒温烙铁或专用返修工作站,控制温度(通常250-350℃)与时间(3-5秒),避免过热损坏焊盘或相邻元件。

- 重新贴装:对更换的元件进行焊膏印刷(或点胶),通过贴片机精准定位,确保与原设计坐标误差≤±15μm。

- 焊接验证:返修后需再次通过AOI或X光检测,确认焊接质量达标。

1943科技的返修团队均通过IPC-A-610标准认证,返修合格率超98%,且对关键元件(如IC、连接器)采用“单件追溯”管理,确保每一步操作可溯源。

3. 功能测试:性能验证的“终极考验”

功能测试是验证PCBA是否满足设计功能的关键步骤,常见测试项目包括:

- 通电测试:验证电源电路稳定性,检测电压、电流是否在额定范围内。

- 信号测试:通过示波器、逻辑分析仪等设备,检测关键信号(如时钟、数据总线)的波形、时序是否符合设计要求。

- 老化测试:将PCBA置于高温(如60℃)、高湿(如85%RH)环境下持续运行24-72小时,模拟极端使用场景,筛选早期失效产品。

1943科技建立“三级测试体系”:一级为基础功能验证,二级为环境适应性测试,三级为寿命模拟测试,确保产品在各种工况下稳定运行。

4. 分板与结构整合:从“板”到“产品”的最后一步

PCBA通常以拼板形式生产(如工字型、L型拼板),需通过分板拆分为单板,再与外壳、线材、马达等组件组装为完整产品:

- 分板方式:根据PCBA材质与结构,选择V槽分板(适用于薄板)、邮票孔分板(适用于复杂形状)或激光分板(高精度、无应力),避免分板过程中损伤焊点或元件。

- 结构整合:将分板后的PCBA与外壳、线材等组件通过螺丝锁附、卡扣连接或焊接方式整合,需确保装配精度(如外壳与PCBA的间隙≤0.5mm)与防护等级(如IP65防尘防水)。

1943科技采用“模块化分板设计”,通过标准化拼板治具与自动化分板设备,将分板效率提升30%,同时通过“防错料系统”(条码扫描+BOM比对)避免装配错误。

三、后段组装的质量管控体系:从“被动检测”到“主动预防”

后段组装的质量管控需贯穿全流程,1943科技通过“三阶质量管控体系”实现从“检测剔除”到“预防改进”的升级:

- 首件确认:每批次生产前对首件PCBA进行全项目检测(外观、功能、可靠性),确认工艺参数(如回流焊温度曲线、贴装精度)符合标准,避免批量性缺陷。

- 过程监控:通过SPC(统计过程控制)系统实时监控检测数据(如AOI缺陷率、ICT一次通过率),当数据偏离控制限时自动预警,及时调整工艺参数。

- 持续改进:定期分析后段组装的缺陷数据(如虚焊、元件错位的TOP3原因),通过工艺优化(如调整焊膏粘度、优化贴装路径)或设备升级(如引入AI视觉检测)降低缺陷率。

四、1943科技的后段组装优势:精准、高效、可追溯

作为深耕SMT贴片加工的技术型企业,1943科技在后段组装环节形成三大核心优势:

- 高精度检测能力:配备全球顶尖的AOI、ICT、X光检测设备,检测精度达行业领先水平,缺陷识别率超99.5%。

- 柔性化返修工艺:支持BGA、QFN、0201等微小元件的返修,返修精度≤±15μm,满足高密度PCBA的修复需求。

- 全流程可追溯:通过MES系统实现“物料-工艺-检测”全数据追溯,客户可通过条码查询每片PCBA的生产记录与检测报告,确保产品质量透明可查。

SMT后段组装是电子制造的“收尾工程”,更是产品质量的“终极守护者”。1943科技始终以“精准工艺、严格管控、持续改进”为核心,通过专业化的后段组装能力,助力客户提升产品良率、降低售后成本,在激烈的市场竞争中赢得先机。如需了解更多SMT贴片与PCBA后段组装解决方案,欢迎联系1943科技,我们将为您提供定制化服务与技术支持。

2024-04-26

2024-04-26