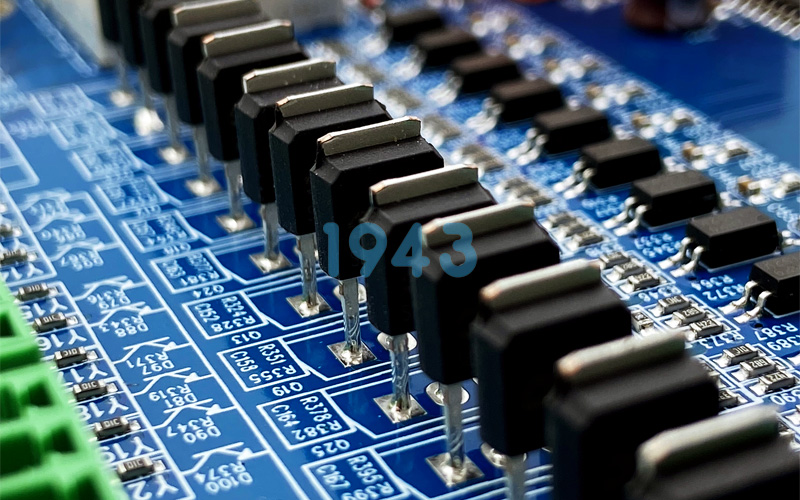

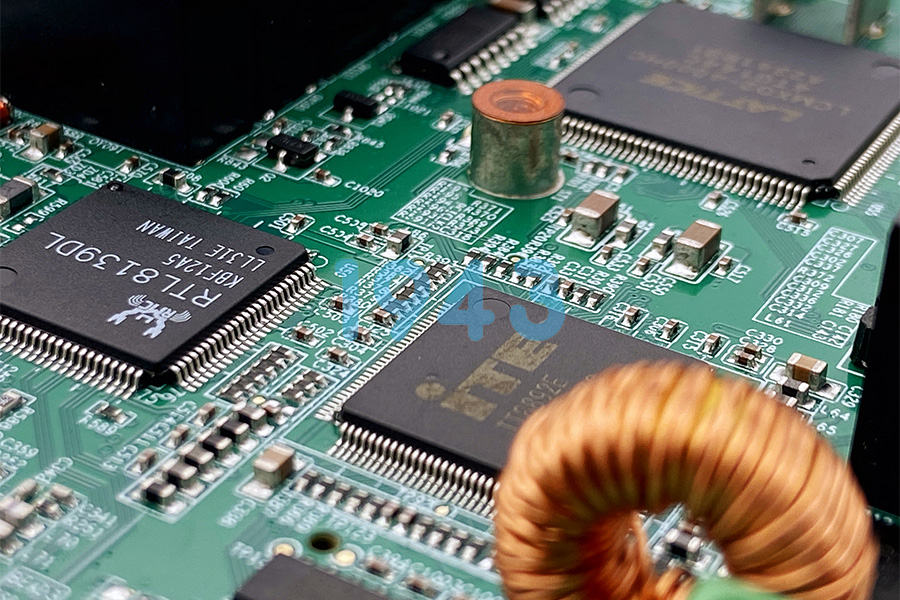

随着工业设备智能化程度不断提升,工业电源板卡作为核心供电与能量管理单元,对其加工品质、稳定性和可靠性提出了更高要求。1943科技专注SMT贴片与PCBA加工,面向工业控制、智能装备、电力系统等场景提供高标准的电源板卡制造服务。本文将从工艺流程、加工规范、品质控制等方面深入解析工业电源板卡的SMT加工要点,帮助工程客户更好地了解专业PCBA制造的关键价值。

一、工业电源板卡的性能要求决定加工工艺的严苛程度

工业电源板卡通常具备以下特点:

- 高频、高压、大电流器件多

- 高频变压器、MOSFET、电感、电容分布密度高

- 具备长时间稳定运行需求

- 对焊点强度、电气性能、绝缘性有严格要求

因此,在SMT贴片工艺中必须采用更严格的制程控制、材料选择和品质验证流程,以确保成品板卡能够在苛刻环境下持续稳定工作。

二、工业电源板卡SMT贴片加工的核心流程

1.生产资料审核(DFM检查)

1943科技在生产前进行详细的制造可行性分析:

- 焊盘设计、电源走线、铜皮分布审核

- 器件可焊性检查

- 高压区、功率区是否与低功耗区隔离

通过工艺优化减少后续生产风险,提高成品一致性。

2.钢网制作与焊膏印刷控制

工业电源板卡通常包含体积较大的功率器件,焊盘不规则且散热金属区域多,因此焊膏印刷极为关键。

1943科技采用:

- 激光钢网、高精密开孔

- 控量型焊膏涂布方案

- SPI焊膏检测确保印刷厚度、面积、偏移合格

避免因焊膏量不足或过多导致虚焊、短路问题。

3.高精度贴片:兼容大功率与微小器件

工业电源板卡常见器件包括:

- 高频驱动芯片

- MOS管

- 功率电感

- 大体积滤波电容

- 精密取样电阻

1943科技的贴片设备可实现大中小器件混合贴装,在高速贴装同时确保位置精度,满足电源板卡复杂布局需求。

4.回流焊工艺控制:功率器件的关键步骤

电源板卡对回流焊温度曲线要求更严谨:

- 固定功率器件的焊盘面积大,需优化升温曲线

- 控制预热区防止器件受热应力

- 恒温区保证焊膏充分活化

- 回流区确保焊点成型饱满

- 冷却区保证焊点强度

1943科技依据不同板卡材料厚度、铜箔分布等定制温度曲线,提升焊点可靠性。

5.DIP插件与波峰焊

针对一些需要焊接的大电流端子或散热型插装器件,采用:

- 自有治具固定

- 自动波峰焊

- 专业技术人员手工焊补

保证每一个大功率焊点稳定可靠。

6.AOI/ICT/FCT全面测试验证

为确保工业电源板卡稳定运行,1943科技实行组合式检测流程:

- AOI自动光学检测:发现焊点异常

- ICT测试:检测短路、开路、电阻、电容、电感数值

- FCT功能测试:模拟实际工作状态验证供电性能、负载特性、保护功能等

通过多重工序确保每块电源板卡达到工业级品质标准。

三、1943科技工业电源板卡PCBA加工优势

✓严格的电源板卡工艺能力

针对多层板、厚铜板、高功率结构,提供稳定的制程控制。

✓高可靠性制造体系

从材料入库到成品出厂,全过程执行可追溯质量管理。

✓快速交付能力

支持多品种、小批量及批量订单灵活切换。

✓专业工程技术团队

可提供BOM优化、工艺优化、生产可行性建议等增值服务。

四、选择1943科技,提升工业电源板卡制造品质

工业电源板卡不仅是设备供电的核心载体,更是系统安全、性能稳定的关键所在。选择一家拥有成熟工艺、严格品质体系及多年行业经验的SMT加工企业,将有效提升电源设备的可靠性。1943科技将持续以专业技术、完善设备及严格的质量管理体系,为广大工业客户提供高品质PCBA制造服务,为您的项目保驾护航。

2024-04-26

2024-04-26