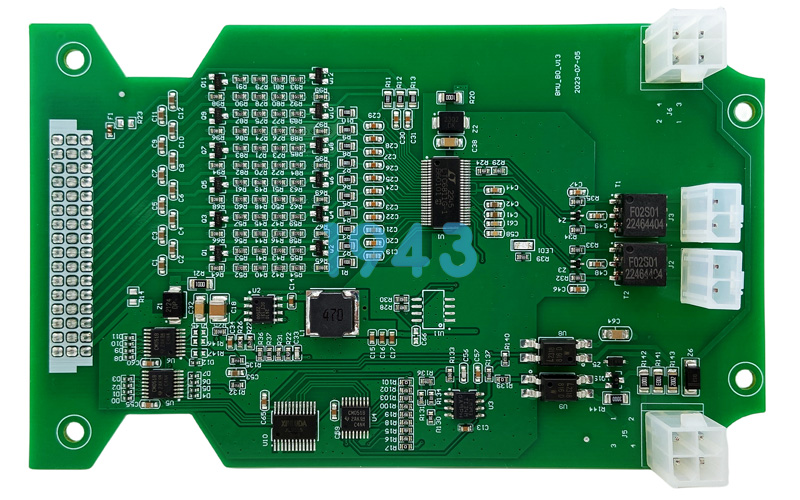

在高功率电子设备的PCBA制造中,散热性能已成为决定产品可靠性的核心因素之一。铝基板作为兼具高效散热与稳定电气性能的特殊基材,在SMT贴片加工领域的应用愈发广泛。1943科技深耕SMT贴片加工多年,对铝基板的特性把控与工艺优化积累了丰富经验,1943科技将从铝基板核心特性、SMT贴片关键技术、应用优势及加工建议等方面展开解析,为行业同仁提供实用参考。

一、铝基板核心特性:SMT贴片加工的性能基础

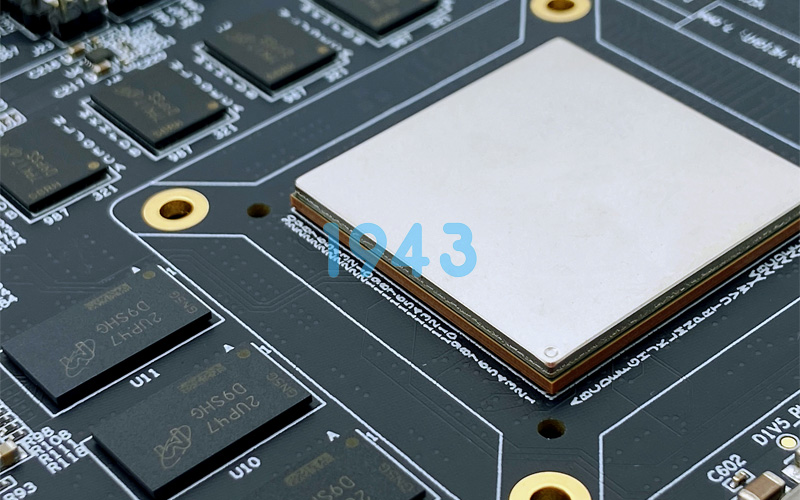

铝基板的独特优势源于其"金属基层+绝缘层+铜箔线路层"的三层复合结构,这种结构使铝基板同时具备金属的导热性与线路板的电气绝缘性,为SMT贴片加工提供了优异的性能基础。其核心特性主要体现在三个方面:

首先是卓越的导热性能。铝的导热系数约为237W/m·K,远高于传统FR-4板材不足1W/m·K的导热系数,通过绝缘层将元器件产生的热量快速传导至金属基板,再借助散热结构扩散,可使整体热阻降低60%以上。这种高效导热能力从根源上解决了高功率器件的散热难题,为SMT贴片后产品的长期稳定运行提供保障。

其次是可靠的电气绝缘与机械性能。铝基板的绝缘层多采用环氧树脂或陶瓷填充材料,击穿电压可超过2kV,能有效实现线路层与金属基层的电气隔离。同时,铝基板的尺寸稳定性优异,在30℃至150℃的温度区间内,尺寸变化仅为2.5-3.0%,远优于传统绝缘基材,可有效减少SMT贴片后因温度变化导致的焊点开裂等问题。

最后是良好的工艺适配性。铝基板支持标准SMT表面贴装技术,可兼容各类微型元器件的贴片需求,同时其机械强度较高,能替代易碎的陶瓷基板,降低SMT贴片过程中的基材损耗风险。这些特性使铝基板在高功率场景下展现出传统基材无法比拟的优势。

二、铝基板SMT贴片加工关键技术:精度与可靠性的双重把控

铝基板的高导热性与热膨胀系数特性,使其SMT贴片加工与传统FR-4板材存在显著差异,对工艺参数的精准控制要求更高。1943科技通过大量实践,总结出以下三大核心工艺要点:

1. 预处理与锡膏选型:筑牢焊接基础

铝的化学活性较高,表面易形成致密氧化层(Al₂O₃),其熔点高达2050℃,远超过无铅锡料217℃的熔点,会严重阻碍焊料浸润。因此,SMT贴片前的铝基板预处理至关重要。我们采用等离子清洗工艺,以80-120W功率处理20-30秒,将氧化层厚度降至1nm以下,同时清除表面油污与绝缘层挥发物,确保焊盘清洁度达到99%以上。

锡膏选型需匹配铝基板特性,优先选用含锌、镓等活性元素的无铅焊料(如Sn-9Zn),这类焊料可与铝形成低熔点合金,突破氧化层阻碍;同时搭配高活性免清洗助焊剂,降低焊料表面张力,提升浸润效果。针对功率器件焊盘,我们采用"田"字分割式钢网开口设计,将开口面积比控制在0.66以上,有效减少焊点空洞率。

2. 回流焊参数优化:平衡导热与绝缘保护

铝的高导热性会导致焊接过程中热量快速流失,传统面状加热方式易出现焊盘温度不足导致虚焊,而过度升温又会损伤绝缘层。1943科技通过精准控制回流焊曲线解决这一矛盾:将预热斜率严格控制在≤2℃/s,避免绝缘层因温度骤升出现分层;峰值温度设定为235-245℃(Sn-Ag-Cu无铅体系),比FR-4加工低5-10℃,同时将液相线以上时间控制在40-60秒,既保证焊料充分熔化,又防止绝缘层脆化分解。

对于翘曲度≥0.5%的铝基板,我们采用真空吸附治具配合回流炉入口压片轮,确保基板平整性,避免焊接过程中出现元件偏移或卡板问题。通过这些参数优化,可将铝基板SMT贴片的虚焊率控制在0.1%以下。

3. 贴片压力与检测管控:提升加工精度

铝基板的绝缘层厚度通常为50-150μm,机械强度相对有限,贴片压力过大会导致绝缘层破损。我们将贴片压力降低20-30%,并采用弹性吸嘴与分段压力模式,根据元件大小精准匹配压力参数,避免机械损伤。在拼板设计上,将V-cut深度控制在金属层的1/3以内,同时增加3mm工艺边与双定位孔,提升拼板强度与贴片定位精度。

检测环节采用"X-ray抽检+剥离强度测试"的双重管控体系:对功率器件焊点进行X-ray检测,确保空洞率≤20%;抽样进行铜箔剥离强度测试,要求数值≥1.2N/mm,同时通过1500V AC/60秒高压测试,保证绝缘性能达标。多重检测手段为铝基板SMT贴片质量提供全方位保障。

三、铝基板在SMT贴片加工中的核心应用优势

相较于传统FR-4板材,铝基板在SMT贴片加工后的产品性能与制造效益上均展现出显著优势,主要体现在以下四个方面:

一是延长产品使用寿命。通过高效散热降低元器件结温,可显著提升产品可靠性。以高功率LED模块为例,铝基板可使芯片局部温度降低10-15℃,产品寿命可延长30%以上。这种寿命优势在长期高负荷运行的电子设备中尤为重要,是提升产品竞争力的关键。

二是优化产品结构设计。铝基板的散热能力可减少散热器等辅助部件的使用,同时其良好的机械强度允许更紧凑的布局设计,能有效缩小产品体积,降低硬件与装配成本。对于追求小型化的高功率设备而言,铝基板的这一优势可显著提升产品市场竞争力。

三是提升批量生产稳定性。铝基板的尺寸稳定性与抗冲击性,使其在SMT贴片批量生产中不易出现基材破损、变形等问题,配合优化的工艺参数,可将整体失效率控制在500ppm以下。同时,其兼容标准SMT生产线的特性,无需大规模设备改造即可实现批量加工,降低生产转型成本。

四是增强电磁屏蔽效果。金属铝基层可有效阻挡外界电磁干扰,减少信号传输过程中的损耗,对于高精度检测设备、通信模块等对电磁兼容性要求较高的产品,铝基板的这一特性可显著提升PCBA的信号稳定性。

四、1943科技铝基板SMT贴片加工服务优势

1943科技针对铝基板的加工特性,建立了从基材检测、工艺设计到成品检验的全流程管控体系。在基材入库环节,我们对每批次铝基板进行导热系数、绝缘强度与剥离强度测试,确保基材质量达标;工艺设计阶段,提供定制化钢网开口、回流焊曲线与拼板方案,针对不同功率器件优化贴片参数;生产过程中,采用全自动贴片机实现±0.03mm的贴片精度,配合在线AOI检测与X-ray焊点检测,确保加工精度与焊接质量。

无论是LED照明模块、电源模块还是工业控制设备的铝基板SMT贴片加工,1943科技都能凭借专业的工艺能力与严格的质量管控,为客户提供高效可靠的PCBA制造服务。

五、结语

随着电子设备功率密度的不断提升,铝基板在SMT贴片加工中的应用前景将更加广阔。其高效散热与稳定性能的优势,需要通过精准的工艺控制才能充分发挥。1943科技始终以技术优化为核心,不断提升铝基板SMT贴片加工能力,助力客户实现高可靠性、高竞争力的PCBA产品制造。如果您有铝基板SMT贴片或PCBA制造需求,欢迎联系1943科技,携手打造高品质电子制造解决方案。

2024-04-26

2024-04-26