在电子制造行业加速向高精度、小型化、智能化演进的今天,SMT贴片代加工厂已成为产业链中不可或缺的核心环节。作为专注于表面贴装技术(SMT)与印刷电路板组装(PCBA)的专业服务商,我们深度解析SMT代加工的核心价值、技术流程及选择逻辑,助力企业精准把握电子制造的关键脉络。

一、SMT贴片代加工:电子制造的“精密引擎”

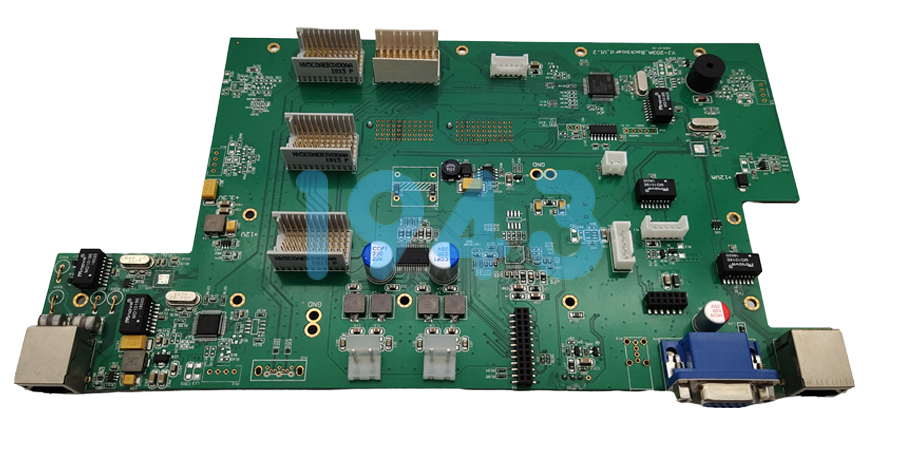

SMT(Surface Mount Technology)表面贴装技术,是将电阻、电容、集成电路等电子元器件直接贴装至PCB表面,通过回流焊等工艺实现电气连接的先进技术。与传统插装工艺相比,SMT具有组装密度高、体积小、可靠性强、自动化程度高等显著优势,可支持0201甚至更小尺寸的元件贴装,满足智能硬件、物联网设备对高集成度的需求。

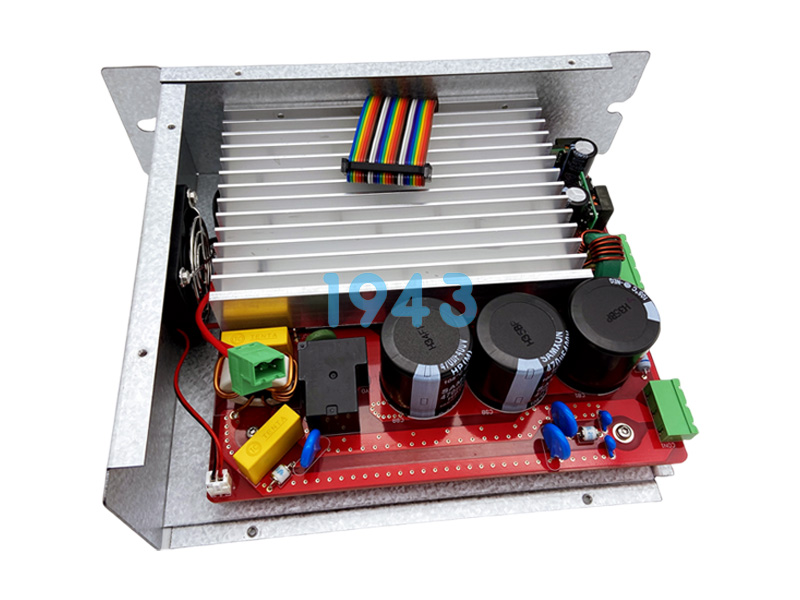

PCBA(Printed Circuit Board Assembly)则是SMT技术的延伸——它涵盖从PCB裸板准备、SMT贴片、DIP插件到功能测试的全流程,最终形成可直接应用于电子设备的完整组件。SMT代加工厂的核心价值,在于通过专业化设备与工艺,将电子元器件与PCB精准结合,为电子产品的性能与可靠性奠定基础。

二、SMT贴片代加工的核心流程:从设计到成品的精密闭环

专业的SMT代加工厂需遵循严格的技术流程,确保每一环节的精度与质量可控:

-

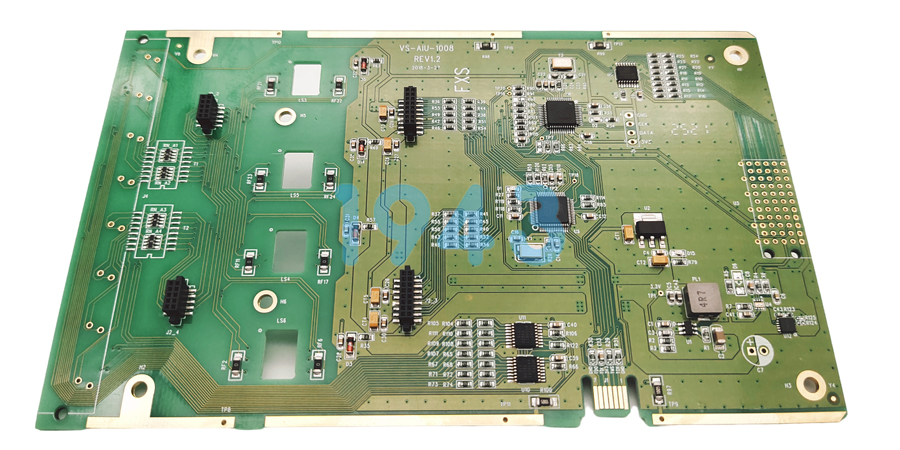

PCB预处理与钢网制作

根据客户提供的PCB设计文件,制作匹配的钢网(常用不锈钢材质,厚度0.12-0.15mm)。钢网开孔需比PCB焊盘小4um,避免锡膏溢出导致短路;通过蚀刻、激光或电铸工艺确保开孔精度,为后续锡膏印刷奠定基础。 -

锡膏印刷与元件贴装

采用全自动锡膏印刷机,将锡膏(锡粉与助焊剂体积比1:1)均匀涂覆在PCB焊盘上。随后,高速贴片机与泛用机协同作业——先贴小元件(如电阻、电容),后贴大元件(如IC、BGA),通过视觉系统校准元件位置,确保贴装精度。 -

回流焊接与质量检测

贴装完成的PCB进入回流焊炉,通过预热区、恒温区、回流区、冷却区的温度曲线(峰值温度215℃左右),使锡膏熔化并形成可靠焊点。焊接后,需通过AOI(自动光学检测)、X-ray等设备检测焊点质量,排除冷焊、虚焊等缺陷;同时进行ICT(针床测试)或功能测试,验证电路连接的正确性。 -

DIP插件与最终测试

对于无法通过SMT贴装的大尺寸元件(如连接器、电解电容),采用DIP插件工艺手工或自动插装,再通过波峰焊固定。最终,PCBA需经过功能测试、环境测试(如高低温、湿度)、老化测试等,确保在极端条件下仍能稳定运行。

三、选择SMT代加工厂的关键:技术实力与质量管控

企业选择SMT代加工厂时,需重点考察以下维度:

- 技术能力:是否支持高精度贴装、多层板组装及特殊材料(如陶瓷基板)加工;是否具备自动化设备(如高速贴片机、AOI检测仪)与智能化系统(如MES制造执行系统)。

- 质量体系:是否通过ISO认证,是否实施全流程质量管控(如原材料检验、过程监控、成品测试);能否提供可追溯的质量数据(如焊接温度曲线、检测报告)。

- 生产柔性:能否适配小批量多品种订单(如创业公司原型验证)与大规模量产需求;是否具备快速换线能力,缩短生产周期。

- 服务支持:是否提供元器件采购、供应链管理等增值服务;能否在设计阶段参与可制造性(DFM)分析,降低后续生产风险。

四、SMT代加工的未来:智能化与绿色制造

随着电子产品向微型化、高性能化发展,SMT代加工厂正加速技术升级:一方面,引入AI视觉检测、数字孪生等技术,提升贴装精度与效率;另一方面,采用无铅焊锡、节能设备及循环利用系统,践行绿色制造理念,满足环保法规要求。

SMT贴片代加工厂不仅是电子制造的“执行者”,更是技术创新的“推动者”。通过专业化的工艺与严格的质量管控,SMT代加工厂助力企业缩短产品上市周期、降低制造成本,在激烈的市场竞争中占据先机。选择可靠的SMT代工厂,即是选择电子制造的“精密未来”。

2024-04-26

2024-04-26