在智能安防领域,报警系统的稳定性、响应速度和长期可靠性直接关系到整体安全防护效能。作为系统核心的PCBA模块,其制造质量成为决定产品成败的关键环节。针对安防报警系统对高可靠性、低误报率及环境适应性的严苛需求,专业SMT贴片加工厂需在设计适配、物料管控、制程控制等多维度建立专项能力。1943科技分享安防报警系统PCBA加工的核心挑战与我们的专业应对策略,助力客户打造值得信赖的安全电子硬件。

一、安防报警系统PCBA的典型特点与制造难点

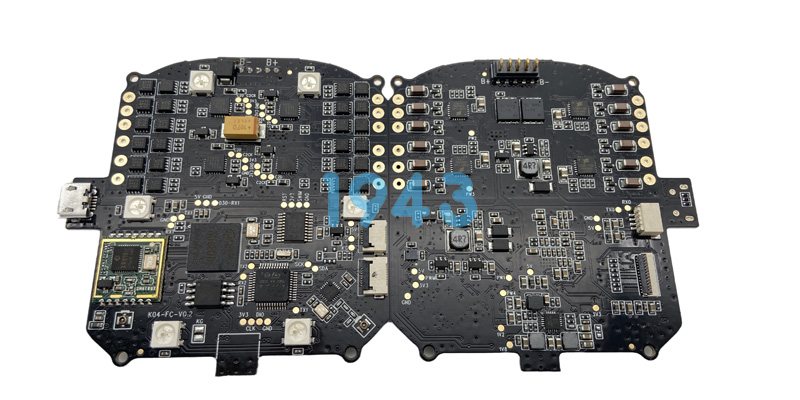

安防报警设备(如红外探测器、烟雾报警器、门磁传感器、紧急按钮主机等)通常部署于复杂甚至恶劣环境中,其PCBA具有以下显著特征:

- 高可靠性要求:设备需7×24小时连续运行,故障容忍度极低;

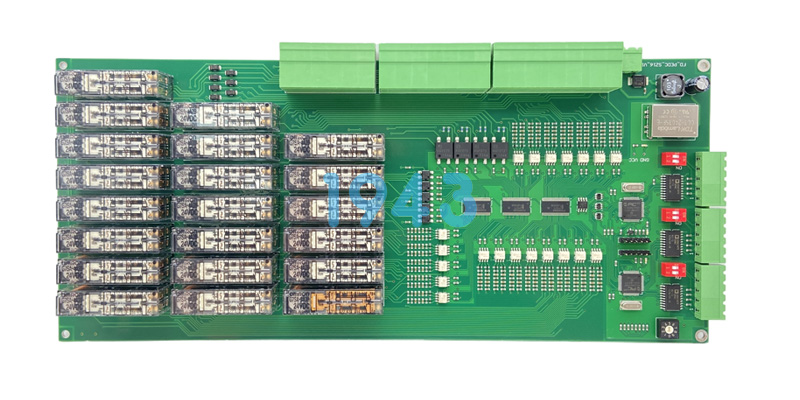

- 混合装配结构:常包含SMT贴片元件与通孔插件(如继电器、接线端子、蜂鸣器)共存;

- 敏感信号处理:微弱模拟信号(如红外热释电、气体传感)易受干扰,对布线与接地设计极为敏感;

- 宽温工作范围:部分设备需在-20℃~+70℃甚至更宽温度区间稳定工作;

- 长期服役周期:产品生命周期常达5~10年,对焊点抗老化性能提出更高要求。

这些特性决定了安防类PCBA不能简单套用通用SMT流程,而需定制化工艺方案。

二、关键制造环节的专业控制要点

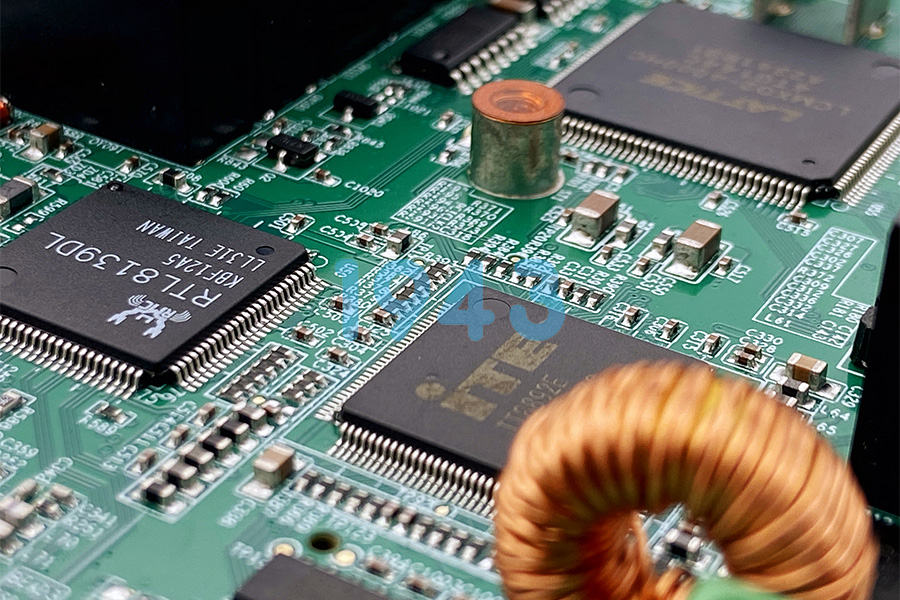

1. 元器件选型与来料管控

安防系统常用高精度传感器、低功耗MCU、隔离光耦等关键器件。1943科技严格执行:

- 所有物料100%原厂渠道验证,杜绝翻新料、假料;

- 对湿度敏感器件(MSD)实施真空干燥存储与烘烤管理;

- 建立安防专用物料清单(BOM)审核机制,识别潜在兼容性风险。

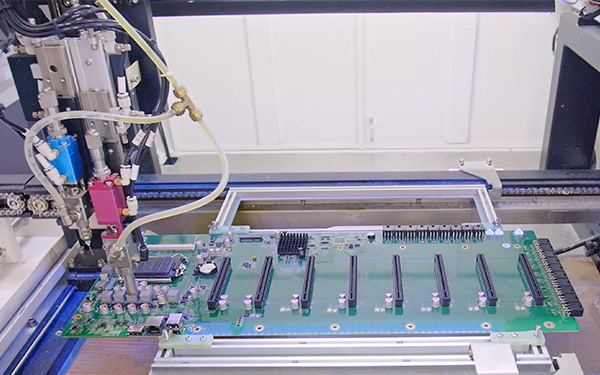

2. SMT贴装精度与共面性保障

针对0603/0402阻容件及QFP封装IC,采用高分辨率视觉系统进行:

- 元件引脚共面性激光扫描,防止虚焊;

- 贴装压力动态调节,避免压损陶瓷电容或MEMS传感器;

- 局部基准点优化,确保多层板拼板时各单元贴装一致性。

3. 混合工艺协同处理

对于含通孔元件的板型,我们采用“SMT先行 + 选择性波峰焊”或“手工后焊”组合工艺:

- SMT回流后自动光学检测(AOI)全覆盖;

- 插件区域采用治具定位,手工焊接由IPC认证技师操作;

- 波峰焊参数按板厚、铜厚单独设定,减少热冲击。

4. 三防与长期可靠性强化

为提升户外或潮湿环境下的耐久性:

- 推荐并支持涂覆三防漆(丙烯酸/聚氨酯类),厚度控制在25~50μm;

- 焊点采用高可靠性无铅合金(如SAC305),并通过热循环测试验证;

- 成品100%进行高温老化(Burn-in)筛选,剔除早期失效单元。

三、1943科技的安防PCBA专项服务优势

作为专注工业级电子制造的技术型SMT工厂,1943科技针对安防报警系统建立了完整的能力矩阵:

- DFM深度协同:提供PCB布局建议,如敏感信号远离开关电源、地平面完整性优化等;

- 柔性产能配置:支持从10片样板到10万片批量的无缝切换,小批量快反周期≤5天;

- 全流程可追溯:每块PCBA绑定唯一ID,记录锡膏批次、炉温曲线、测试结果等全链路数据;

- 合规性支持:协助客户满足CE、FCC、UL等安规认证对PCBA的工艺文件要求。

我们深知,一块可靠的报警PCBA,不仅是电路的集合,更是安全承诺的载体。

四、给安防产品开发者的建议

为提升PCBA制造成功率,建议在设计阶段注意:

- 避免在传感器周边布置高频数字走线;

- 为通孔元件预留足够焊接空间,避免与SMT元件干涉;

- 明确标注高可靠性区域(如电源、通信接口),便于工艺重点管控;

- 提前与SMT厂沟通环境使用条件(温湿度、振动等),以便制定针对性工艺。

通过设计与制造的早期协同,可显著降低试产失败率,加速产品上市。

结语

安防报警系统的价值在于“关键时刻不掉链子”,而这一切始于一块高可靠性的PCBA。1943科技以十年SMT工艺沉淀,聚焦安防电子制造的特殊需求,从物料到成品层层把关,确保每一块电路板都经得起时间与环境的考验。如果您正在开发新一代安防设备,欢迎联系我们的工程团队,获取产品报价与工艺方案建议——让安全,从源头开始可靠。

2024-04-26

2024-04-26