在医疗设备制造领域,PCBA的可靠性直接关乎生命安全与诊疗精度。不同于普通电子产品,医疗电子对SMT贴片加工提出近乎“零容忍”的严苛要求——从元器件的长期稳定性到焊接点的绝对无缺陷,任何微小失误都可能引发系统性风险。作为专注高可靠性PCBA制造的技术服务商,1943科技深知医疗电子加工的特殊性。我们将分享医疗级SMT工艺的核心标准、常见风险防控策略,以及如何通过专业制造能力为医疗设备提供全生命周期保障。

一、医疗电子SMT加工的三大核心挑战

1. 超长生命周期可靠性

医疗设备服役周期常达10-15年,要求PCBA在高温高湿、频繁开关机等严苛环境下保持性能稳定。这需要从锡膏选型(如抗疲劳型无铅合金)、焊点结构优化(避免空洞率超标),到表面处理工艺(沉金/沉银)全程精准控制。

2. 法规合规性闭环

ISO 13485医疗器械质量管理体系、FDA 21 CFR Part 820等法规要求每道工序可追溯。SMT产线必须实现:

- 原材料批次绑定(锡膏、元器件均需原厂COA证书);

- 全流程数字留痕(从锡膏印刷参数到回流焊曲线自动归档);

- 审计就绪数据(支持随时调取任意单板的200+工艺节点记录)。

3. 洁净与静电敏感控制

植入式设备、体外诊断仪器等对微尘与静电极为敏感。专业医疗SMT车间需达到:

- 洁净度ISO Class 8标准(每立方米≥0.5μm颗粒≤3,520,000个);

- 全域ESD防护(工作台面电阻10^6~10^9Ω,离子风机实时中和);

- 无腐蚀性气体环境(避免锡膏氧化或元件镀层劣化)。

二、1943科技医疗级SMT工艺的四大关键实践

1. 材料科学级选型体系

- 锡膏专项管理:仅采用通过IPC-J-STD-005认证的医疗专用锡膏,每批次进行锡球坍塌测试与润湿力分析;

- 元器件预处理:对湿度敏感器件(MSD)执行真空烘烤+干燥存储,杜绝“爆米花效应”;

- 基材适配优化:针对高频医疗板(如超声探头)定制阻抗匹配工艺,减少信号失真。

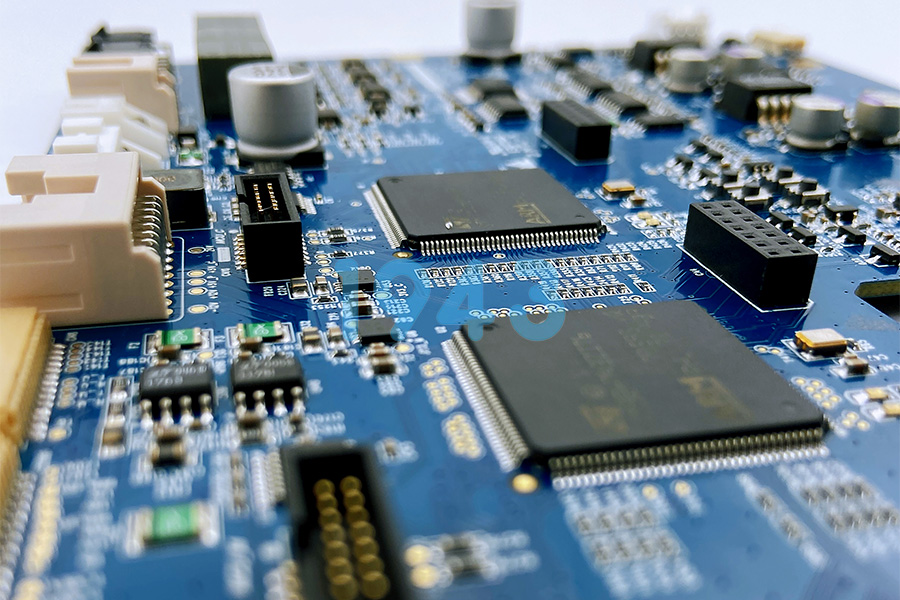

2. 微米级制程控制能力

- 贴装精度强化:0201元件贴装,BGA共面性偏差控制在±0.03mm内;

- 回流焊动态补偿:通过热电偶实时监测板面温差,自动调整8温区曲线,确保QFN器件底部填充饱满度≥95%;

- 100%无损检测覆盖:X-ray(X光检测)聚焦BGA空洞率(标准≤15%), AOI识别0.05mm级偏移。

3. 全链路质量门禁

- 设立7大质量节点:从钢网开孔验证(面积比≥0.66)到最终老化测试(72小时@85℃);

- 关键器件双备份:对电源管理IC、传感器等实施100%功能测试+50%抽样HALT高加速寿命试验;

- 风险预警机制:SPC系统自动触发工艺停线(如SPI厚度CPK<1.33时)。

4. 合规性深度整合

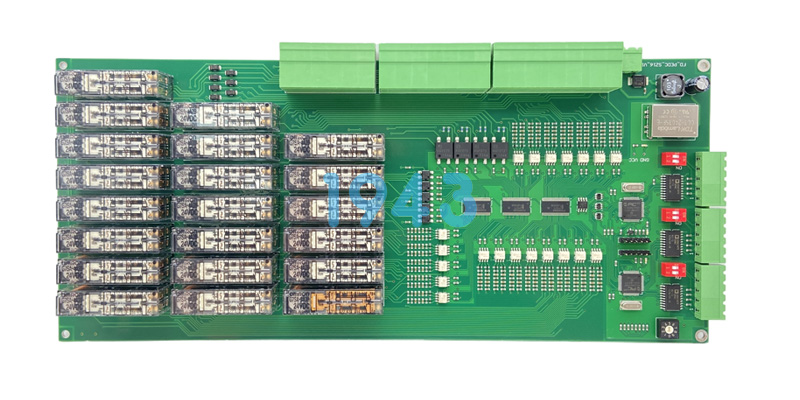

- 独立医疗产品线:专用产线物理隔离,杜绝交叉污染;

- 文档自动化:自动生成符合FDA 21 CFR Part 11要求的电子批记录(含操作员生物识别签名);

- 年度第三方审计:配合TÜV等机构完成洁净度/ESD年度验证。

三、客户设计阶段的协同优化建议

为最大化医疗PCBA可靠性,1943科技工程团队建议在PCB设计期落实:

- 热设计冗余:关键芯片周边预留散热过孔(直径0.3mm,间距1.5mm),避免局部过热;

- 可测试性布局:为ICT测试点预留≥0.8mm直径空间,避开高元件阴影区;

- DFM合规检查:1943科技通过DFM分析,自动识别医疗板特有风险(如细间距器件阻焊桥接概率);

- 材料声明预审:提前提交BOM清单,规避含卤素/冲突矿物等禁用物质。

四、1943科技:医疗电子PCBA的专属保障

我们为医疗客户构建三重保障体系:

- 交付保障:紧急订单72小时打样,量产订单良率承诺99.2%+,超差部分全额赔付;

- 技术保障:工程师团队提供24小时工艺支持;

- 合规保障:免费提供ISO 13485体系文档模板,协助客户通过产品注册审核。

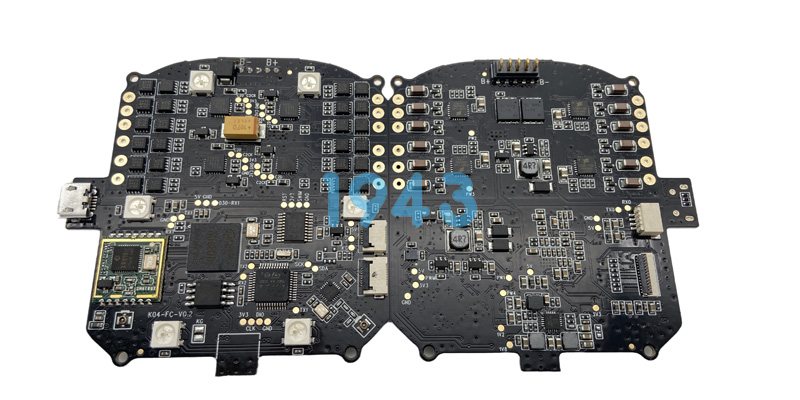

从监护仪主板到分子诊断设备核心模块,1943科技已为80+医疗企业提供交付记录,客户审计通过率100%。

结语:以生命为尺度的制造信仰

在医疗电子领域,SMT贴片不仅是技术活,更是责任活。1943科技将ISO 13485标准融入每一道工序,用毫米级的工艺精度守护生命的确定性。如果您正在开发新一代医疗设备,欢迎访问官网提交需求,获取医疗PCBA产品报价及专属工艺评估——让专业制造,成为您产品安全的第一道防线。

2024-04-26

2024-04-26