一块比手掌还小的电路板上,集成了高速处理器、超低功耗无线芯片和多达数百个微型元器件,在高达5GHz的信号频率下稳定工作——这不仅是通讯物联设备的“心脏”,更是我们制造工艺精密程度的体现。

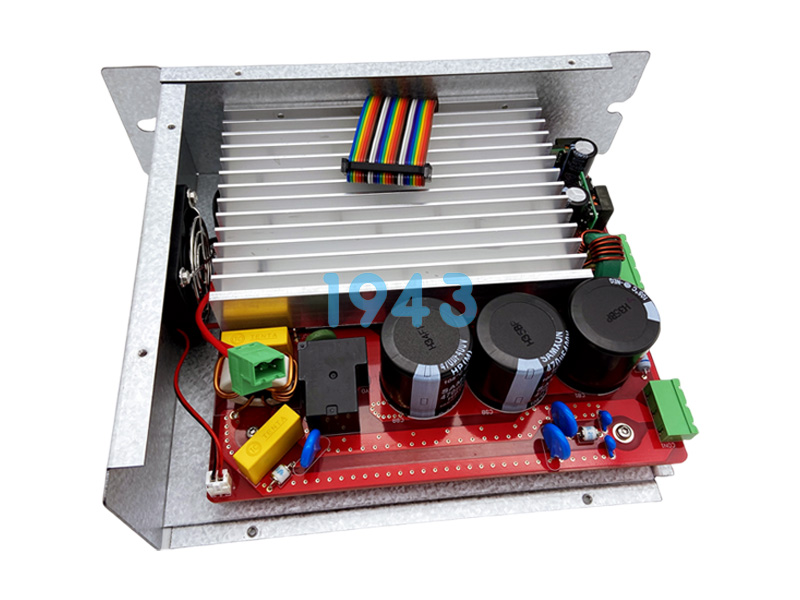

从工业自动化网关到智能家居控制器,从远程监控模块到可穿戴设备,通讯物联网设备的“心脏”是其中承载核心功能的印刷电路板组件(PCBA)。与通用PCBA不同,这类产品对高速信号传输、多协议兼容、超低功耗以及严苛环境下的长期可靠性有着近乎极致的追求。

对于终端设备厂商而言,如何将精密的电路设计,高可靠地转化为能够经受市场考验的实体产品,是产品成功落地的关键一环。

01 通讯物联板的核心挑战:不止于精密组装

通讯物联板的加工,绝非简单的元器件插装与焊接,其背后是一系列贯穿于设计、物料、制造和测试全流程的独特挑战。

首先是对信号完整性的极致要求。这类设备通常集成了Wi-Fi、蓝牙、5G、LoRa等多种无线通信协议。

在设计阶段,工程师就必须考虑严格的阻抗匹配、EMI/EMC(电磁干扰/电磁兼容)设计以及高频板材(如Rogers系列)的选用,以抑制信号串扰和衰减。

其次,功耗与散热是硬币的两面。物联网设备常需电池供电运行数年,这要求核心微控制器(MCU)与电源管理系统具备超低功耗特性。

但为实现高速数据处理,芯片功耗又随之上升,如何在紧凑的空间内设计高效的散热方案,防止局部过热导致性能劣化,是巨大的工程挑战。

第三,复杂性与微型化的矛盾日益突出。设备功能越来越强,但体积却越来越小,意味着要在更小的PCB面积上集成更多的元器件,其中包括大量如0201甚至更小的微型元件。

这对SMT贴片的精度、焊膏印刷的均匀性和回流焊的温度控制提出了前所未有的高要求。

02 我们的解决之道:从设计支持到高精密制造的端到端方案

面对上述挑战,一套系统性的高端PCBA加工方案是破局的关键。我们的服务贯穿从设计优化到批量交付的全链条。

在设计支持(DfM) 阶段,我们的工程团队会提前介入。基于丰富的通讯板生产经验,我们可为客户的PCB设计布局提供优化建议,如关键射频走线优化、散热过孔阵列设计、元器件安全间距调整等,从源头上提升设计的可制造性与良率。

进入生产环节,高精度SMT贴片是基础。我们的产线配备了进口高端贴片机,其贴装精度可达±0.03mm,能够稳定处理包括微型片式元件、细间距QFN/BGA以及异型元件在内的各类封装,确保每个元器件都被精准地放置于焊盘中央,为后续形成完美焊点打下基础。

对于核心的焊接环节,我们采用12温区回流焊工艺。在密闭的炉膛内注入高纯度氮气,可显著降低焊接过程中的氧化,有效提升无铅焊料的润湿性,使焊点更加饱满、光亮,极大减少虚焊、空洞等缺陷,这对于保证射频信号传输路径的电气连接可靠性至关重要。

03 构建坚如磐石的质量防线:从AOI到MES的全链路追溯

高品质不是检测出来的,而是通过每一道科学的工艺管控生产出来的。为此,我们构建了覆盖生产全流程的多维度质量保证体系。

- 自动化光学检测:在线AOI(自动光学检测)设备在回流焊后立即对每块PCBA进行扫描,通过多角度、多光谱的影像比对,能毫秒级识别出元件缺件、错件、移位、极性反、焊锡桥接、锡少等数十种外观缺陷,替代传统低效且易疲劳的人眼目检。

- 关键功能测试:对于通讯模块,我们配备矢量网络分析仪、频谱分析仪等专业射频测试设备,可对天线性能、信号增益、带内波动等关键射频指标进行定量测试,确保每一片出厂的无线模块都符合设计规格。

- 环境可靠性验证:我们有能力根据客户要求或行业标准,对产品进行高低温循环测试、湿热测试、振动测试等,模拟产品在真实使用环境中可能遇到的极限条件,提前发现潜在的可靠性风险。

- “一板一码”全流程追溯:我们引入了MES(制造执行系统) ,为每一批产品甚至每一片PCBA生成唯一的身份码。通过扫描二维码,可追溯其所用的物料批次、生产时间、产线、操作员、以及每一道工序的工艺参数(如印刷刮刀压力、回流焊温区温度曲线),真正实现质量问题的快速定位与根源分析。

04 通讯物联板PCBA一站式加工服务优势

选择我们,您将获得的不只是一个生产供应商,更是一个致力于保障您产品成功的合作伙伴。

我们具备从中小批量试产打样到大规模量产的无缝衔接能力。72小时的工程样品交付周期,能帮助您快速验证设计与功能;成熟稳定的量产线,则可确保您产品在上市后拥有持续、可靠、高质量的供应保障。

我们恪守RoHS、无铅等国际环保指令,确保产品符合全球市场准入的基本要求。同时,我们积累了服务多行业通讯与物联网客户的丰富经验,能深刻理解不同应用场景对PCBA的差异化需求。

灵活的客户协作模式是我们的另一大特色。无论是客户提供完整的设计图纸与物料,还是需要我们协助进行元器件代采、部分辅助设计优化,甚至是模块级的OEM/ODM合作,我们都能提供相匹配的、高性价比的服务方案。

2024-04-26

2024-04-26