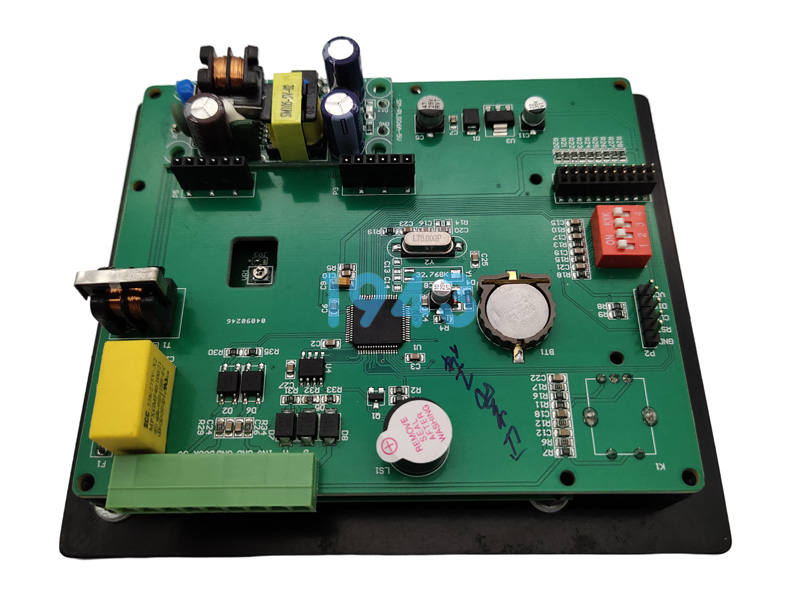

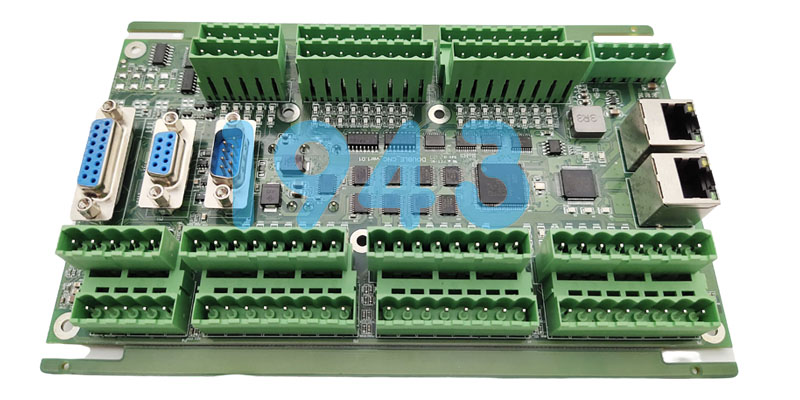

在工业控制、工业物联网等领域,工业主板作为核心硬件载体,其稳定性与可靠性直接决定了终端设备的运行效能。作为深耕SMT贴片与PCBA加工的专业厂商,1943科技通过精密的工艺控制与系统化的质量管理,为工业主板提供从设计到量产的高可靠制造服务。我们分享工业主板贴片加工的核心工艺与关键技术,助您理解SMT/PCBA如何赋能工业级产品的卓越性能。

一、工业主板贴片加工的核心工艺流程

工业主板的SMT贴片与PCBA加工是一个涉及多环节协同的精密工程,其核心流程可概括为以下五大阶段:

1. PCB设计与预处理

工业主板的PCB设计需优先考虑元器件布局的合理性与焊接工艺适配性。采用高Tg值FR-4基材(玻璃化转变温度≥150℃)以应对回流焊高温,焊盘设计需匹配元器件引脚尺寸,避免虚焊或桥接。PCB进入产线前需进行严格的来料检验,包括表面平整度、孔壁质量及清洁度检测,确保基板无变形、无氧化。

2. 焊膏印刷与锡膏检测(SPI)

焊膏印刷是SMT工艺的“第一道关卡”。通过钢网将锡膏(符合RoHS标准的无铅焊料)均匀涂布于PCB焊盘,锡膏厚度需控制在0.1-0.15mm(参考IPC-7525模板设计指南)。为避免印刷偏差,产线采用激光定位的自动锡膏印刷机,并配备SPI(锡膏检测机)进行实时检查——通过3D成像技术检测锡膏的体积、位置与形状,确保100%覆盖焊盘且无多余锡膏溢出。

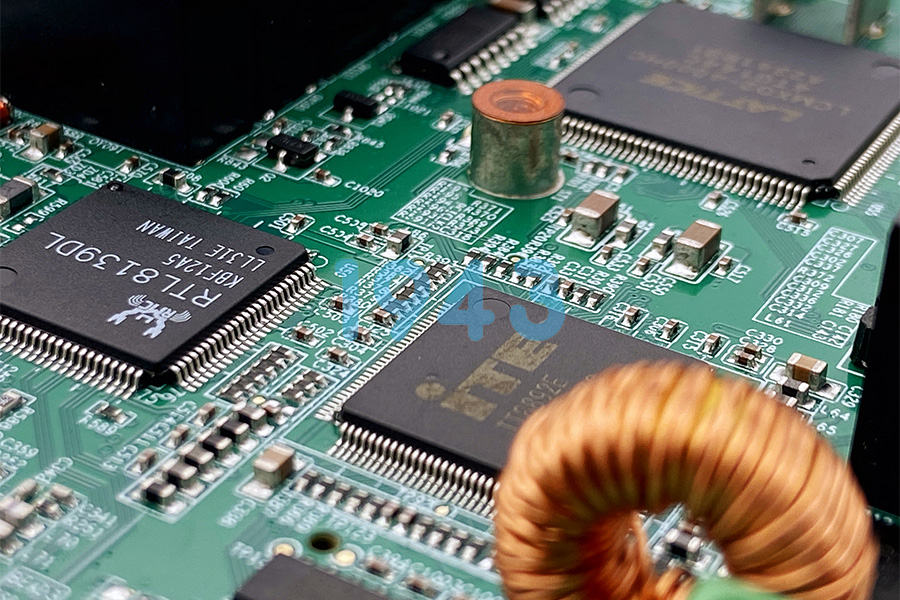

3. 高精度贴片与初检

贴片环节采用光学对位+飞行检测的中高速贴片机,贴装精度可达±0.05mm(参考现代SMT设备标准),可稳定处理0402规格芯片及BGA、QFN等高密度封装器件。对于大尺寸元器件(如功率模块),需额外采用红胶固化工艺:通过点胶机将红胶均匀涂覆于PCB非焊盘区域,固化后提供初步粘结力,避免波峰焊时元器件位移。

贴片完成后需进行初检,重点核查元器件极性(如二极管、电解电容)、引脚是否完全覆盖焊盘,避免反向贴装或引脚偏移。

4. 回流焊与温度曲线控制

回流焊是形成可靠焊接连接的关键步骤。工业主板需采用氮气保护回流焊(氮气体积分数≥99.9%)以减少焊点氧化,温度曲线严格遵循“预热-吸热-回焊-冷却”四阶段控制:

- 预热区:150-180℃(升温速率2-3℃/s),激活焊膏中助焊剂;

- 吸热区:180-210℃(恒温60-90s),确保元器件与PCB温度均匀;

- 回焊区:210-240℃(峰值温度≤245℃,持续30-45s),使无铅焊料(如SAC305)充分熔化并形成金属间化合物层;

- 冷却区:快速降温至100℃以下(速率3-4℃/s),避免焊点结晶粗大。

5. 全流程检测与可靠性验证

焊接完成后需通过多维度检测确保质量:

- AOI(自动光学检测):识别虚焊、桥接、立碑等表面缺陷,检测速度达每秒1000个焊点;

- X-RAY检测:针对BGA、QFN等底部隐藏焊点,通过X射线穿透检测焊球润湿性与空洞率(要求空洞率≤5%);

- 功能测试(ICT/FCT):通过在线测试仪(ICT)验证电路网络连通性,再通过功能测试(FCT)模拟工业环境(如-40℃至85℃温度循环、5G振动测试),确保主板在极端条件下稳定运行。

二、工业主板贴片加工的关键技术控制点

工业主板的高可靠性源于对工艺细节的极致把控,以下四大控制点尤为关键:

1. 温湿度与防静电管理

产线环境需严格控制温度25℃±3、湿度50%±20(参考IPC-ESD-2020静电防护标准)。过高温度会导致锡膏中助焊剂提前挥发,过低则降低锡膏流动性;湿度过高易引发元器件受潮氧化,过低则易产生静电(需通过防静电服、接地工作台、离子风机等措施将静电电压控制在100V以内)。

2. 元器件预处理与储存

元器件来料需经过严格检验(电气性能、外观尺寸、引脚氧化度),合格后按要求储存:普通TRAY盘IC在120℃下烘烤8-12小时,BGA类烘烤20-24小时(去除水汽);PCB一般不烘烤,但若存放超过3个月需进行125℃/4小时烘烤以防止起泡。

3. 焊接质量优化

针对工业主板常见的“虚焊”“冷焊”问题,需从三方面优化:

- 焊盘设计:采用“泪滴焊盘”增强焊盘与导线的连接强度;

- 焊料选择:使用含银无铅焊膏(如SAC305),提升焊点机械强度;

- 工艺参数:根据元器件热容量调整回流焊温度曲线,避免大尺寸元件因吸热过多导致焊点未完全熔化。

4. 应力管理与三防处理

工业主板常需应对振动、冲击等复杂工况,需通过填充胶(如环氧树脂)加固高密度元器件,或采用“埋铜块”散热设计降低芯片结温(参考汽车电子域控制器案例,结温可降低20℃)。此外,表面涂覆三防漆(丙烯酸或聚氨酯)可有效防潮、防盐雾,湿热环境下绝缘电阻≥10^12Ω。

三、1943科技的工业主板贴片加工优势

作为专注SMT/PCBA的专业厂商,1943科技通过以下能力为工业主板提供高可靠加工服务:

- 精度控制:贴片精度±0.03mm,锡膏印刷偏差≤0.02mm,满足高密度封装需求;

- 检测能力:配备SPI+AOI+X-RAY全流程检测,缺陷检出率99.7%;

- 可靠性验证:通过高温老化(-40℃至125℃循环1000次)、随机振动(5G/10-2000Hz)等测试,确保产品适应工业环境;

- 柔性生产:支持小批量试产与大规模量产,快速响应客户需求。

工业主板的高可靠性是系统稳定的基础,而SMT贴片与PCBA加工的每一步都需“毫米级”精准、“微米级”细致。1943科技以“工艺精细化、检测全面化、验证场景化”为准则,为工业控制、工业物联网等领域客户提供从设计优化到量产交付的一站式服务,助力客户产品在工业场景中稳定运行,创造长期价值。

2024-04-26

2024-04-26