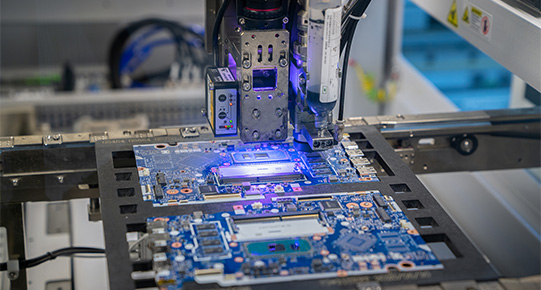

SMT车间的生产线已不再是简单的人工操作和机器运行,而是一个高度智能化的系统:工程师正通过实时数据监控屏幕追踪生产进度,AI视觉系统自动识别微米级缺陷并反馈调整参数,MES系统实现从物料入库到成品出库的全流程可追溯。

01 自动化SMT产线核心价值

电子制造行业正经历着深刻变革,表面贴装技术(SMT)始终是电子制造领域的核心技术力量。在激烈竞争的市场环境下,传统的SMT生产模式面临严峻挑战。

人工操作不仅效率低下,而且难以保证高精度和一致性。直通率低、返修率高、成本控制难、交付周期长等问题,成为许多加工厂的发展瓶颈。

当前市场对电子产品的需求日益多样化,小批量、多品种的订单成为常态。企业需要频繁调整产品线,传统生产线的切换时间成为制约效率的关键因素。

自动化SMT生产线通过智能化改造,将产线自动化率提升18%,生产效益提升20%,产品质量提升13%,同时显著缩短制造周期及产品交货期。

02 核心设备的技术演进

全自动SMT产线的核心在于一系列高效协同的专业设备。作为SMT生产线中最关键、最复杂的设备,贴片机经历了从低速机械式到高速光学对中的发展历程,并向多功能、柔性连接模块化方向发展。

贴片机的选择直接决定了生产效率与精度。目前市场上的贴片机主要分为四种类型:

动臂式贴片机具有良好的灵活性和精度,适用于大部分元件,尤其适合处理QFP和BGA阵列等有源部件,但其速度相对较慢,属于中速贴片机。

复合式贴片机集合了转盘式和动臂式的特点,在动臂上安装有转盘,既能处理中小型IC时保持高贴装速度,又能保证较高的贴装精度,特别适合需要频繁换线的生产环境。

转塔式贴片机通过拾取元件和贴片动作同时进行实现高速贴装,非常适用于大规模生产阻容元件特别多的产品,如计算机板卡、移动电话等。

大规模平行系统使用一系列小的独立贴装单元并行工作,每个单元有自己的丝杆位置系统,尽管单个单元速度较慢,但并行运行可实现极高的整体产量。

| 设备类型 | 贴装速度(个/小时) | 主要特点 | 适用场景 |

|---|---|---|---|

| 动臂式 | 5,000-20,000 | 灵活性高,精度好 | 多品种小批量,含大型IC的复杂板卡 |

| 复合式 | 20,000-50,000 | 兼顾速度与精度 | 通信设备板卡等需频繁换线的产品 |

| 转塔式 | 20,000-50,000 | 高速稳定 | 大规模生产的消费电子类产品 |

| 大规模平行系统 | 50,000-100,000 | 超高产能 | 超大规模标准化生产 |

锡膏印刷机是SMT PCB组装中使用的第一台机器,通过刮刀将精确数量的焊膏涂布到PCB焊盘上。紧随其后的焊膏检查(SPI)机器,通过3D图像采集技术检查焊膏的体积、对位和高度,从源头把控焊接质量。

焊接环节的设备选择同样关键,回流焊设备仍然是SMT生产中最主要的焊接工艺,特别适合大批量、高密度贴片元件焊接。选择性波峰焊则是处理混合技术板卡(同时包含贴片和插装元件)的理想选择。

激光焊接设备作为高精度焊接的新星,凭借非接触、高精度、热影响区小等特性,在微间距元件焊接领域展现出独特优势。

03 智能化管理系统

现代自动化SMT生产线已经超越了单纯的硬件升级,制造执行系统(MES)的应用成为实现生产流程优化的关键。

智能化的“数字车间”能够详细记录每一件产品从原材料入库到成品出库的所有过程,实现制程和质量追溯100%。这一系统将MES、WMS(智能仓储系统)与ERP(企业资源计划)三大系统无缝集成,实现企业资源的精细化管理与智能决策支持。

生产过程中的各个环节都可以通过数据看板实现可视化监控。原材料使用情况、设备运行状态、工人操作记录等关键指标一目了然,管理者可以依据数据进行实时监管、制定改善措施。

智能化系统实现了SMT智慧备料,系统根据工单需求自动下达命令给智能料仓,进行备料、贴标、分流、接料、上飞达等流程,作业效率提升50%以上。自动换线功能通过对整线智能设备的串联控制,大幅减少转产时间和人工错误。

04 工艺创新与技术突破

工艺创新是自动化SMT生产持续进步的动力源泉。在软硬板焊接领域,技术革新实现了从“两道工序”到“一次成型”的转变。

通过磁性材料与金属压块固定软板,与硬板同步进入回流炉焊接,这种创新工艺使每小时产出稳定达到600pcs,直通率飙升至95%以上,彻底解决了传统手工焊接存在的虚焊、锡珠短路等问题。

PCIE连接器焊接实现了从“双面分焊”到“同步成型”的突破。通过限位式滑槽、双面同步可视化检测、双面同步回流焊接工艺技术,省去了手工焊接工序,一次出炉直通率维持在98%左右。

在单面板制造工艺上,行业实现了从“胶水固定”到“低温回流”的升级。这一改变不仅解决了传统胶水工艺易出现的溢胶、拉丝、堵孔、波峰掉件等问题,还大量节约了DIP工序的焊锡使用量,辅料成本降低50%以上。

医疗电子焊接则通过“一体化治具”解决了大功率器件的空洞率难题。传统工艺需要分两步焊接散热铜块和功放器件,而现在可实现同步回流焊接,空洞率降到10%以下,一次合格率从90%提升至98.55%,设备利用率也提升24%。

05 检测与品质控制

在微米级的制造精度要求下,检测技术成为保障产品品质的最后一道防线。自动化光学检测(AOI)系统已广泛应用,通过高分辨率相机捕捉电路板图像,与标准图像比对,自动识别焊接缺陷、元件错位、漏贴等问题。

人工智能技术正深度融入检测环节,视觉检测系统可实时识别微米级缺陷,并自动反馈调整生产参数。3D检测技术进一步提升了检测的准确性和全面性,能够识别焊膏高度、元件共面性等传统2D检测难以发现的问题。

在线测试(ICT)和功能测试(FCT)设备集成到生产线末端,形成完整的质量控制闭环。这些测试不仅检查制造缺陷,还验证产品的电气性能和功能完整性,确保出厂的每一块板卡都符合设计规范。

智能化检测系统与MES系统联动,当检测到质量异常时,系统能够自动追溯问题源头,分析根本原因,并触发相应的纠正预防措施,形成持续改进的质量管理循环。

06 行业未来趋势

SMT技术正经历着前所未有的变革,这不仅是技术升级,更是对整个生产流程和市场格局的重塑。柔性化生产将成为未来发展的重要方向,贴片头可实现自动切换与多任务协作,模块化设计让换线时间大幅缩短,适应小批量、多品种订单需求。

半导体封装技术与SMT的界限逐渐模糊。POP堆叠、三明治工艺等先进技术,使得芯片与电路板集成度更高,为5G通信、高性能计算等领域提供更紧凑的解决方案。

人工智能与工业的深度融合被视为关键趋势。AI赋能的AOI智能检测系统凭借其微米级缺陷识别能力,结合简易自动化改造,在显著提升产品良率的同时实现生产线的精益化升级。

绿色制造从政策要求转变为竞争优势。无铅焊料、低温焊接工艺加速替代传统材料,减少重金属污染;设备能耗优化技术降低生产成本;可降解包装与循环材料应用,助力构建绿色供应链。

2024-04-26

2024-04-26