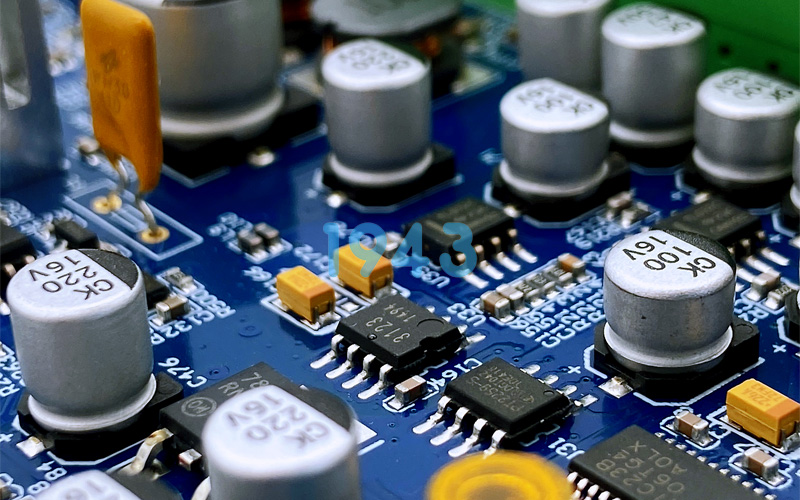

SMT贴片技术与PCBA组装工艺的精准落地,始终离不开电子元件的核心支撑。作为PCBA功能实现的基础单元,电子元件的选型、适配性及品质管控,直接决定了SMT贴片的良率、生产效率以及最终产品的可靠性。对于1943科技这样深耕SMT贴片加工的企业而言,深入解析电子元件与SMT/PCBA的协同逻辑,是为客户提供高质量服务的关键所在。

常见电子元件类型及其SMT贴片适配性

电子元件的多样性决定了其在SMT贴片过程中需匹配差异化的工艺方案。不同类型的元件凭借其独特的结构与性能,在PCBA中承担着各异的功能,同时也对贴片设备与工艺参数提出了特定要求。

电阻器作为PCBA中用量最大的基础元件,以片式电阻为主流形态,其封装尺寸从0402到2512不等,适配不同密度的PCBA布局。在SMT贴片时,片式电阻的小型化特性要求贴片机具备高精度的视觉识别系统与吸嘴控制能力,确保在0.1秒内完成定位抓取,贴装精度控制在±0.03mm以内,避免出现偏位或立碑缺陷。

电容器则以陶瓷电容(MLCC)、钽电容等片式封装为主,凭借隔断直流、储存电荷的特性,在滤波、耦合电路中发挥核心作用。这类元件对焊接温度较为敏感,尤其是微型陶瓷电容,在回流焊阶段需精准控制温度曲线,防止因高温导致电容参数漂移或损坏。针对带极性的钽电容,贴片过程中还需通过视觉系统严格区分正负极,避免反向焊接造成电路短路。

集成电路(IC)作为实现复杂功能的核心元件,封装形式多样,包括QFP、BGA、LGA、SOP等。其中,QFP封装凭借多引脚特性提升了电路集成度,但其引脚间距最小可至0.4mm,要求贴片机具备500万像素以上的视觉识别系统与多光源照明模块,确保引脚与焊盘精准对位,偏差控制在≤0.05mm范围内。而BGA封装的隐藏式焊点,则需要在贴片后通过X射线检测系统验证焊接质量,排查虚焊或焊点空洞问题。

此外,晶体管、传感器、晶振等元件也各有其贴片适配要求。晶体管作为信号放大与开关控制的关键,需匹配稳定的贴装压力(通常5-10N)避免内部结构损坏;传感器对贴装环境洁净度要求极高,防止灰尘影响其感知精度;晶振作为时钟信号源,贴装时的水平度偏差需控制在≤0.1°,确保频率稳定性。

电子元件对SMT贴片与PCBA品质的关键影响

电子元件的品质与特性直接贯穿SMT贴片全流程,从锡膏印刷到回流焊接,每一个环节的工艺效果都与元件特性深度绑定,最终影响PCBA的整体品质。

在贴装精度方面,元件的尺寸与封装形态是核心影响因素。随着电子设备小型化趋势,01005超微型元件(尺寸0.4mm×0.2mm)的应用日益广泛,其贴装需要设备具备±15μm的定位精度,搭配纳米级陶瓷吸嘴与高精度视觉系统,才能实现稳定抓取与精准放置。而对于50mm×50mm的大型电源模块等元件,则需采用重型贴装头提供50N的贴装压力,配合底部加热功能确保焊接牢固。

焊接可靠性则与元件的可焊性及热稳定性密切相关。元件引脚的镀层质量、氧化程度直接决定了焊锡的浸润效果,若引脚镀层不均或存在氧化层,易出现虚焊、假焊缺陷。同时,不同元件的耐温等级差异较大,例如CMOS电路等热敏感元件,在回流焊过程中需通过分区控温策略将温度控制在耐受范围内,避免因过热触发静电放电效应导致元件烧毁。

PCBA的长期可靠性更是依赖于电子元件的稳定性。元件参数的漂移、封装的老化等问题,都会导致PCBA功能衰减。例如,工业场景中使用的电阻若阻值偏差超出标准范围,可能引发电路电流异常;电容的等效串联电阻(ESR)过高,则会导致电源噪声增大,影响信号完整性。因此,元件的批次一致性与环境适应性是保障PCBA长期稳定运行的关键。

SMT贴片加工中电子元件的管控要点

为最大化发挥电子元件的性能,1943科技在SMT贴片加工全流程建立了针对电子元件的精细化管控体系,从选型咨询到成品检测形成闭环管理。

在选型阶段,技术团队会基于客户的PCBA功能需求,从工艺兼容性、供应链稳定性等维度提供专业建议。例如,针对高密度布线的PCB,优先推荐标准封装的元件以提升贴装良率;对于高温工作环境的产品,选用耐温等级≥125℃的工业级元件。同时,建立标准化元器件数据库,涵盖电气参数、封装信息及供应商资质,确保选型效率与可靠性。

来料检测是品质管控的第一道防线。采用AOI视觉检测与精密仪器测试相结合的方式,对元件的外观、尺寸、电气参数进行全面核验。外观检测重点排查引脚变形、封装破损等问题;电气参数测试则验证电阻阻值、电容容值等关键指标是否符合标准;对于BGA等复杂封装元件,通过X射线检测内部焊点质量,从源头杜绝不良元件流入产线。

生产过程中,通过工艺参数的动态适配实现元件与SMT设备的精准匹配。根据元件类型预设贴装参数,例如对射频元件采用柔性吸嘴减少接触冲击,对功率器件配备局部加热模块确保焊接熔融充分。同时,实施全程环境管控,将车间温湿度控制在22±2℃、45%-65%范围内,避免静电与灰尘对元件造成损害。

成品检测阶段,除了常规的AOI光学检测与ICT在线测试外,还会针对元件特性开展专项测试。例如,对含传感器的PCBA进行环境模拟测试,验证元件在不同工况下的响应精度;对集成电路所在的电路模块进行功能测试,确保元件性能得到充分发挥。

结语:以元件精准管控筑牢制造根基

电子元件作为SMT贴片与PCBA制造的核心基础,其品质与适配性直接决定了电子制造的精度与可靠性。1943科技始终将电子元件的精细化管控作为核心竞争力,凭借对元件特性的深刻理解、高精度的设备保障以及全流程的品质管控,为各行业客户提供稳定高效的SMT贴片与PCBA加工服务。

如果您在PCBA设计中遇到电子元件选型困惑,或需要定制化的SMT贴片加工服务,欢迎联系1943科技技术团队,我们将结合多年行业经验为您提供专属服务,携手打造高品质电子制造成果。

2024-04-26

2024-04-26