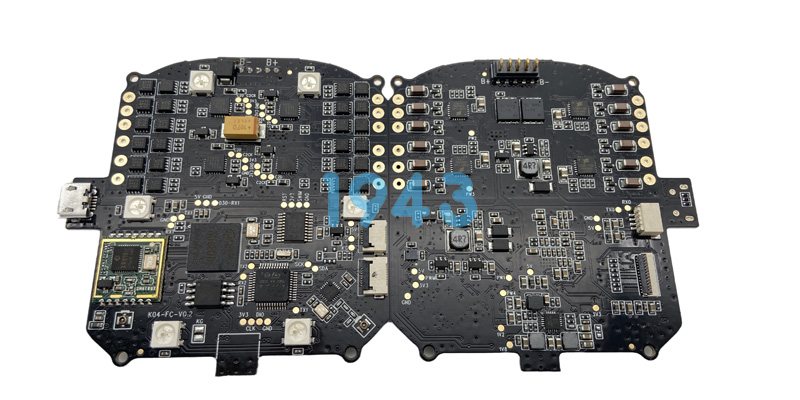

在深圳宝安的现代化生产基地里,一块高性能无人机飞控板的SMT贴片加工流程正有序进行。从开钢网到回流焊接,每个环节都直接影响着最终产品在复杂环境下的可靠性。

01 行业挑战:无人机对PCBA的特殊严苛要求

无人机电路板贴片加工远非普通消费电子的生产可比。这些飞行器的核心电子模块必须同时满足轻量化、高稳定性和强抗干扰能力等多重严苛要求。

随着低空经济产业的高速发展,无人机已从消费级娱乐设备扩展至巡检、测绘、物流等专业领域,对其核心电路板的性能提出了更高标准。

无人机电路板通常需要在剧烈振动、温度骤变和强电磁干扰的复杂环境中保持稳定工作。一块存在微小焊接缺陷的板卡,可能导致无人机在飞行中失控,造成不可预估的损失。

02 精密工艺:高精度SMT贴片如何实现

无人机电路板贴片加工的核心在于精度控制。现代无人机广泛采用高密度互连设计和微型化元器件,如0201规格的阻容元件以及细间距BGA芯片。

这些微小元件对SMT贴片工艺提出了极高要求。

从锡膏印刷开始,就需要使用高精度全自动锡膏印刷设备,确保焊盘上的锡膏均匀分布,厚度一致。这项基础工艺直接影响后续元件的焊接质量。

贴片环节则依靠高精度贴片机完成,设备通过飞行视觉与固定视觉双重对中系统,确保即使是最微小的元件也能被精准放置在预定位置。

03 质量保障:多重检测确保高空可靠性

在1943科技的SMT贴片生产线中,质量控制系统贯穿始终。炉后检查环节采用先进的在线AOI设备,通过多维度检测精确识别元器件的贴装质量和焊接状态。

对于无人机核心板卡,我们实施高于行业标准的检测流程。每片完成贴片的电路板都需要经过包括X射线检测在内的20余项全检,特别是针对BGA芯片等隐藏焊点,确保没有虚焊、冷焊或桥接等缺陷。

功能测试阶段则模拟真实工作环境,在-40℃至85℃的温度循环和不同频率的振动条件下验证电路板的稳定性。只有通过这些严苛测试的产品,才能进入最终的装配环节。

04 专业匹配:不同级别无人机的PCBA需求差异

无人机应用场景的多样性决定了其电路板的不同技术要求。为清晰展示这一差异,以下表格对比了三种主要级别无人机的PCBA核心需求与工艺重点:

| 需求维度 | 消费级无人机 | 工业级无人机 | 专业级无人机 |

|---|---|---|---|

| 核心要求 | 成本控制、基本稳定性 | 环境适应性、较长续航 | 极高可靠性、抗极端环境 |

| 典型应用 | 航拍、娱乐 | 农业植保、巡检 | 应急救援、国防安防 |

| 工艺重点 | 标准SMT工艺、常规检测 | 增强焊接可靠性、基础防护 | 军工级工艺、全面环境测试 |

| 元件密度 | 中等 | 中高 | 高密度、微型化 |

| 特殊工艺 | 无特别要求 | 三防涂层、部分屏蔽 | 全面三防、电磁屏蔽、抗震设计 |

05 技术纵深:从设计支持到批量生产的服务闭环

优秀的无人机电路板贴片加工服务应当从设计阶段就介入。1943科技提供全面的DFM可制造性分析,在电路板设计阶段就识别并解决可能影响生产和可靠性的问题。

我们配备专业团队,能够在客户提交设计文件后,快速反馈封装匹配、布局优化和热管理等方面的改进建议。这种前期协作能够显著减少设计迭代次数,缩短产品上市时间。

对于不同批量的生产需求,我们提供灵活的生产方案。无论是5-10块的研发打样,还是成千上万片的大规模量产,都能通过智能化的生产调度系统实现高效转换。

06 场景拓展:满足多样化的低空经济硬件需求

低空经济的蓬勃发展带来了无人机应用场景的多元化扩展。1943科技的SMT贴片加工能力已覆盖飞控系统、电源管理模块、传感与通信模块等无人机核心电子部件。这些设备往往需要更加坚固的电路设计和更高标准的可靠性保障。

随着人工智能与无人机技术的融合,边缘计算模块、AI视觉处理板卡等新型硬件也成为我们服务的重要组成部分。这些板卡通常需要处理高速信号和大量数据,对电路板的信号完整性和电源完整性提出了更高要求。

当又一批经过严格测试的无人机飞控板下线包装时,1943科技的工程师正仔细核对生产数据。AOI检测系统记录的数千个焊点图像显示,这批产品的焊接良率达到99.7%,完全满足高空作业的可靠性标准。

在深圳这个全球硬件创新中心,无数无人机企业正在将创意变为现实。而它们共同依赖的,是那些在无尘车间里精确贴装的微小元件构成的“飞行大脑”——每一个焊点都承载着安全起降的责任,每一次飞行都验证着地面工艺的可靠性。

2024-04-26

2024-04-26