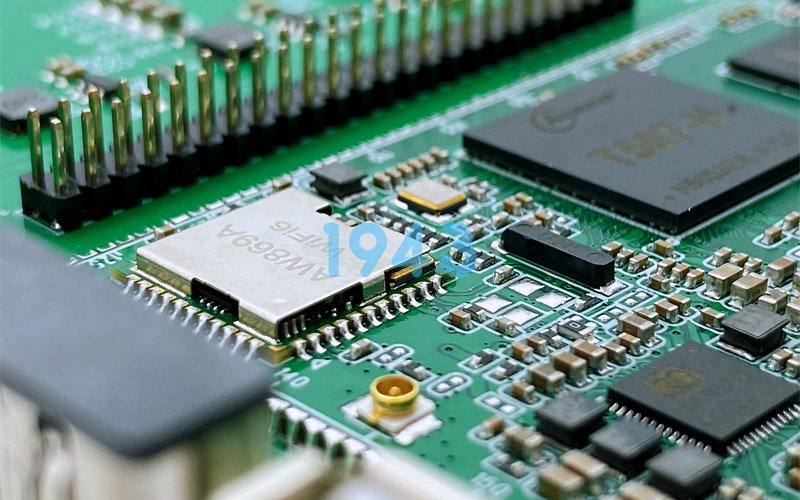

在SMT(表面贴装技术)加工过程中,QFN(Quad Flat No-leads)封装因其体积小、散热性能好、引脚间距密等特点,被广泛应用于各类高密度PCBA产品中。然而,由于QFN封装底部存在大面积的散热焊盘(Exposed Pad),且周边引脚密集、无引线外延,对钢网开孔设计提出了更高要求。合理的钢网开孔方式,直接影响锡膏印刷质量、回流焊接效果及最终产品的可靠性。本文将从工艺角度深入解析QFN钢网开孔的核心要点,帮助客户优化SMT贴片流程,提升焊接良率。

一、QFN封装结构特点与焊接难点

QFN封装通常由以下几部分组成:

- 四周环绕的I/O焊盘(通常为0.2mm~0.5mm间距)

- 中央裸露的散热焊盘(Exposed Pad)

- 封装底部无引脚延伸,焊点全部位于器件底部边缘

这种结构带来三大焊接挑战:

- 锡膏塌陷风险高:中央大焊盘若锡量过多,回流时易造成器件浮起(Tombstoning)或偏移。

- 桥接风险大:引脚间距小,锡膏印刷不精准易导致相邻引脚短路。

- 空洞率控制难:中央焊盘内部锡膏排气不畅,易形成焊接空洞,影响热传导和机械强度。

因此,钢网开孔设计必须兼顾锡量控制、印刷精度与排气通道。

二、QFN钢网开孔的常见方式与优化策略

1. 中央散热焊盘(Exposed Pad)开孔方案

中央焊盘是QFN焊接成败的关键区域,主流开孔方式包括:

-

整块开孔(Full Opening)

适用于散热要求高、板厚较薄、钢网张力稳定的场景。但需严格控制锡膏厚度,否则易导致器件抬高或空洞率超标。 -

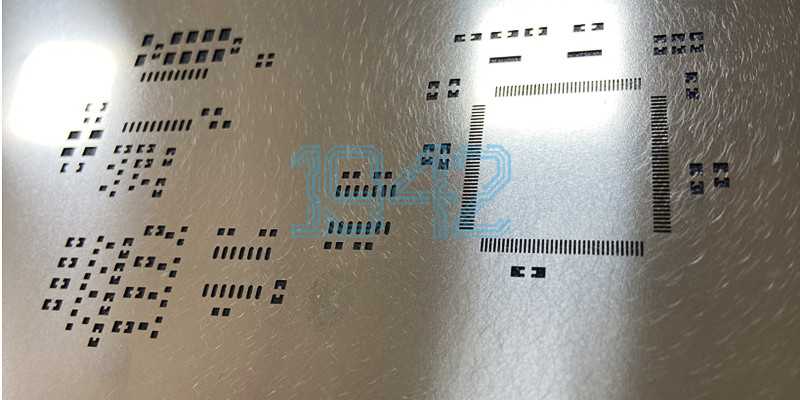

网格开孔(Grid or Windowpane Pattern)

将大焊盘分割为多个小方格或条状开口,有效减少锡膏总量,改善排气路径,显著降低空洞率。推荐用于大多数通用场景。 -

阶梯钢网(Step Stencil)

在中央焊盘区域局部减薄钢网厚度(如从0.12mm降至0.08mm),实现差异化锡膏沉积。虽成本略高,但对高可靠性产品极具价值。

建议:常规应用优先采用网格开孔,网格尺寸建议为0.8mm×0.8mm至1.2mm×1.2mm,开口总面积控制在焊盘面积的50%~70%之间。

2. 周边I/O焊盘开孔设计

- 按1:1比例开孔:适用于标准间距(≥0.4mm)的QFN。

- 缩孔处理(Reduced Aperture):针对0.3mm及以下细间距QFN,建议将开口宽度缩减10%~15%,防止锡膏溢出导致桥接。

- 圆角优化:开孔四角采用R角设计(如R=0.05mm),提升脱模性能,减少锡膏残留。

3. 钢网材质与厚度选择

- 推荐使用激光切割不锈钢钢网,厚度通常为0.10mm~0.12mm。

- 对于0.4mm以下引脚间距,建议选用0.10mm厚度以提升印刷精度。

- 钢网表面建议进行纳米涂层处理,增强脱模性,延长使用寿命。

三、工艺验证与良率提升建议

完成钢网设计后,务必通过以下步骤验证效果:

- 锡膏印刷检测(SPI):检查中央焊盘锡膏体积、高度一致性及周边焊盘位置偏移。

- 首件回流后X-ray检测:重点评估中央焊盘空洞率(建议≤25%)及周边引脚桥接情况。

- 切片分析(如有必要):验证焊点填充饱满度与界面结合质量。

通过持续优化开孔参数、匹配锡膏特性与回流曲线,可将QFN焊接一次通过率提升至99%以上。

结语

QFN器件的钢网开孔并非“一刀切”的标准操作,而是需要结合封装尺寸、PCB设计、锡膏类型及产线设备能力进行系统化定制。作为专注SMT贴片与PCBA制造的技术型企业,1943科技始终坚持以工艺细节驱动品质提升,为客户高密度、高可靠性产品提供坚实制造保障。

如您正在为QFN焊接良率困扰,欢迎联系我们的工艺工程师团队,获取免费钢网开孔方案评估与DFM建议。

2024-04-26

2024-04-26