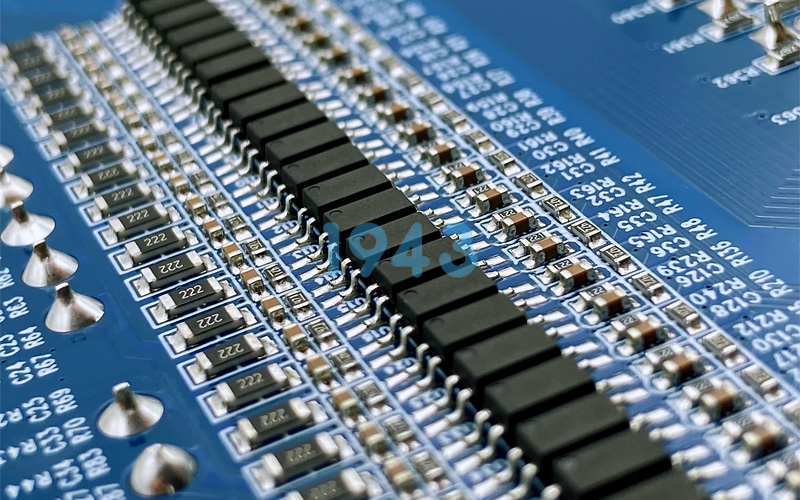

一批光板PCB进入车间,经过数小时精密流转,变成一块块搭载数百个元器件的功能模组,这一切发生在1943科技的SMT贴片车间内。

清晨,当生产线启动时,车间内的自动贴片机开始精准作业,吸嘴以每秒数十次的速度拾取微小的贴片元件,将它们精确放置在预定位置,通过回流焊接形成可靠连接。这一系列动作的背后,是一个标准化SMT贴片车间精密协作的结果。

SMT表面组装技术已成为现代电子制造的核心工艺,它不仅极大提高了组装密度,更通过自动化生产确保了电子产品的一致性和可靠性。

01 SMT贴片的核心价值与工艺演变

表面组装技术从根本上改变了电子产品的生产方式。与传统穿孔插件技术相比,SMT工艺使电子产品体积缩小40%-60%,重量减轻60%-80%,同时显著提高电路板的抗振能力和可靠性。

这一转变背后是电子行业向小型化、高功能化发展的必然趋势。现代集成电路已普遍采用表面贴装封装,传统的穿孔插件元件已无法满足高密度布线的要求。

SMT工艺的基本流程包括锡膏印刷、零件贴装、回流焊接、AOI光学检测、维修和分板等环节。每个环节都需要精密控制,才能确保最终产品的质量。

在1943科技的SMT车间,这些工艺环节被精确地分解为可监控、可追溯的标准作业流程,确保每一块经过加工的PCB都能达到客户的品质要求。

02 专业SMT贴片车间的标准配置

一个合格的SMT贴片车间不仅仅是设备的堆砌,更是人员、流程和环境的有机结合。

核心设备构成方面,标准SMT生产线通常包括焊膏印刷机、贴片机、回流焊炉以及各类检测设备。这些设备的性能和协同工作能力直接影响生产效率和产品质量。

现代SMT贴片机能够处理从0402微小元件到大型BGA芯片的各种元器件,部分高端设备可以同时安装数十种不同的供料器,实现高效连续生产。

生产环境控制是另一个关键因素。专业SMT车间对温度、湿度和洁净度都有严格要求。静电防护措施也必须到位,包括防静电地板、工作台和设备接地等。

在1943科技的SMT车间,我们还实施了严格的5S管理制度,确保生产环境整洁有序,工具物料摆放规范,为高效生产奠定基础。

03 从锡膏到回流焊:SMT核心工艺详解

锡膏印刷是SMT工艺的第一步,也是最关键的环节之一。锡膏由合金焊料粉和糊状助焊剂均匀搅拌而成,具有适当的粘性,可将电子元件初粘在既定位置。

印刷质量直接影响焊接效果,常见的印刷方法是通过钢网漏印,这种方法操作简便、效率高,但对钢网质量、印刷参数和锡膏特性都有严格要求。

贴装环节是将表面组装元器件准确安装到PCB固定位置的过程。现代贴片机采用视觉定位系统,能够自动校正元件的贴装位置,确保精度。

在1943科技的车间,每一台贴片机都经过精密校准,贴装精度可达到±0.03mm,满足包括细间距QFP、微型BGA在内的各种高精度元件贴装需求。

回流焊接是将锡膏融化,使元器件与PCB牢固连接的过程。这一过程需要精确控制温度曲线,包括预热、活性、回流和冷却四个阶段,每个阶段的温度和时间都需要根据锡膏特性和PCB设计进行优化。

04 多层检测体系:确保SMT贴片零缺陷

在SMT生产过程中,检测是确保质量的关键环节。现代SMT车间通常采用多层检测体系,从原材料到最终产品进行全面质量控制。

首件检验是SMT生产中的必要步骤。操作员会依据贴片站位表核对物料料号、品名、规格、数量,并由IPQC(制程质量控制)人员进行确认。任何物料更换都必须经过IPQC确认后才能继续生产。

过程检测贯穿整个生产流程。中检员会对贴装完成的板卡进行100%外观检查,及时发现并处理偏移、错件等质量问题。

先进检测设备的应用大大提高了检测效率和准确性。自动光学检测(AOI)系统能够快速识别焊接缺陷,如桥接、虚焊和偏移等。对于有内部结构的元件,X射线检测系统能够检测BGA、QFN等元件的焊点质量。

在1943科技的SMT车间,我们建立了完整的检测体系,从人工目检到自动化检测相结合,确保每一块PCBA都符合质量要求。所有检测数据都会被记录和分析,用于持续改进生产工艺。

05 质量控制与生产管理体系

优秀的SMT车间不仅要有先进的设备,更要有严格的质量控制和生产管理体系。

文件化管理是SMT生产管理的基础。从《SMT贴片站位表》到各种操作指导书和工艺文件,每个环节都有明确的标准和要求。这些文件确保不同批次、不同操作人员生产的产品都能保持一致性。

人员培训与认证同样重要。SMT操作员、技术员和质检人员都需要经过专业培训和考核,掌握设备操作、工艺标准和问题解决方法。

追溯系统的建立使得每一块PCBA的生产过程都可追溯。通过记录生产批次、设备参数、操作人员和检测结果,一旦出现问题,可以快速定位原因并采取纠正措施。

在1943科技,我们采用国际通用的IPC标准作为质量控制的基础,结合自身的生产经验,建立了一套适合多品种、小批量生产特点的质量管理体系。

SMT贴片工艺与传统工艺对比

| 比较维度 | SMT贴片工艺 | 传统插件工艺 |

|---|---|---|

| 组装密度 | 高,元件体积缩小至1/10左右 | 低,受限于插件孔间距 |

| 产品体积 | 缩小40%-60% | 体积较大 |

| 产品重量 | 减轻60%-80% | 重量较重 |

| 生产效率 | 高,自动化程度高 | 较低,自动化受限 |

| 焊点缺陷率 | 低 | 相对较高 |

| 高频特性 | 好,寄生参数小 | 较差,引线影响大 |

| 生产成本 | 降低30%-50% | 较高 |

06 现代化SMT车间的柔性生产能力

随着电子产品更新换代的加快,SMT车间需要具备更强的柔性生产能力。在1943科技的SMT车间,我们专注于中小批量生产和研发项目的小批量打样需求。

- 快速换线能力是柔性生产的关键。通过优化生产准备流程和采用智能化生产管理系统,我们能够实现生产线的快速切换,减少设备闲置时间,提高整体生产效率。

- 灵活的生产模式适应不同客户需求。无论是小批量打样还是中批量生产,我们都能够提供合适的解决方案。对于紧急项目,我们甚至能够实现6小时快速出货。

- 数字化管理系统实时监控生产状态,包括设备运行状态、生产进度、质量数据和物料消耗等。这些数据不仅用于日常管理,也为生产优化和产能规划提供了依据。

如果您有SMT贴片加工的需求,欢迎随时联系我们,我们将为您提供详细的方案和报价。

2024-04-26

2024-04-26