传统SMT生产线面临物料管理依赖人工、生产效率受限于经验、数据孤岛难以打通等痛点,数字化转型已成为企业提升竞争力的必由之路。本文结合行业实践,系统探讨SMT贴片生产线实现数字化转型的核心路径与关键技术。

一、SMT生产线转型的迫切性:智能制造的底层需求

随着消费电子、汽车电子、工业物联网等领域对产品精度、质量和交付速度的要求不断提高,SMT行业正面临三重挑战:多品种小批量订单占比从2020年的15%升至2025年的40%,传统生产线换线时间需4小时,而智能工厂通过参数预存可压缩至15分钟;人工成本占比超30%,物料管理、上下料等环节依赖人工经验,易出现物料错用、过期等问题;质量追溯效率低,传统人工核对需数小时至数天,而汽车电子领域要求秒级响应。

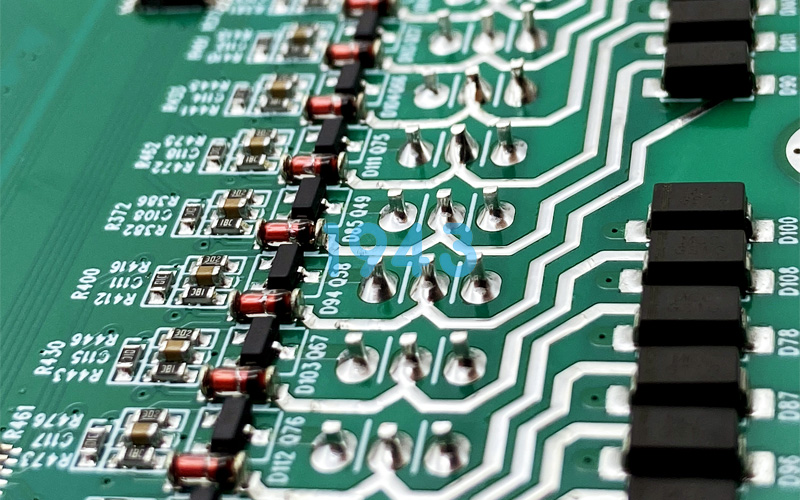

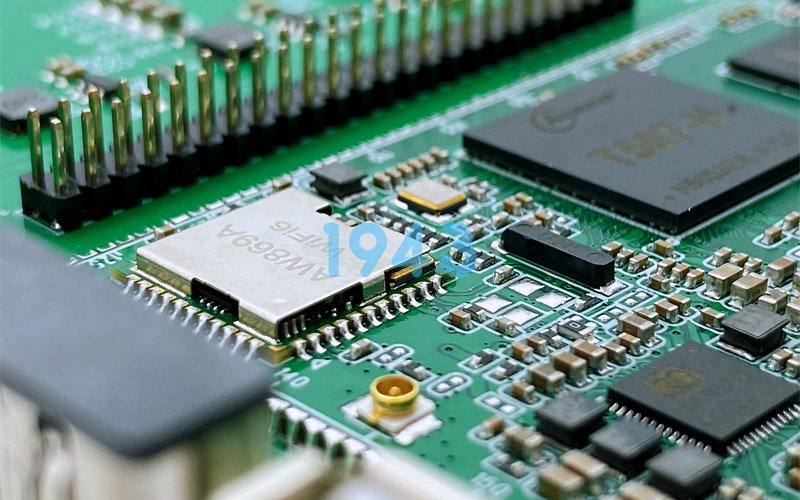

智能制造的核心是"数据驱动的智能生产",SMT生产线作为电子制造的"神经中枢",其数字化转型需围绕"柔性化、透明化、自优化"三大目标,构建从物料到成品的全流程数字闭环。

二、SMT生产线转型的五大核心方向

(一)物料管理智能化:从"人找料"到"料找人"

传统SMT物料管理存在"找料难、配料慢、追溯难"三大痛点。数字化转型通过WMS(仓储管理系统)+智能料架+Reel ID唯一码技术,实现物料全生命周期管理:

- 智能仓储:采用AGV机器人、自动立体库,结合物料属性(如湿度敏感等级)自动分配存储位置,空间利用率提升30%;

- 精准配料:通过PDA扫描物料Reel ID(全球唯一码),系统自动匹配BOM清单,配料错误率从5%降至0.1%;

- 全程追溯:物料从入库到上线的每一步操作(如扫描、上料、消耗)均记录在MES系统,支持"秒级追溯",满足汽车电子等高可靠性领域需求。

(二)产线生产自动化:从"经验依赖"到"数据决策"

传统产线依赖人工调试参数、上下料,效率低且稳定性差。数字化转型通过MES(制造执行系统)+设备互联+AI算法,实现生产过程自优化:

- 设备数字孪生:印刷机、贴片机、回流焊炉等设备通过物联网技术实时上传数据(如贴装精度、炉温曲线),系统自动分析并预警异常(如抛料率超0.1%时触发吸嘴磨损检测);

- 自适应工艺:当生产不同厚度PCB时,印刷机刮刀压力通过传感器自动校准,焊膏厚度偏差≤±15%,减少虚焊、连焊缺陷;

- 柔性换线:通过参数库预存(如不同产品的贴装坐标、炉温曲线),换线时间从4小时缩短至15分钟,设备利用率从60%提升至85%。

(三)质量控制智能化:从"人工检测"到"AI预判"

质量是SMT的生命线,传统依赖人工目检或简单AOI(自动光学检测)误检率高。数字化转型通过AOI+AI+预测性维护,构建"检测-分析-预防"闭环:

- AI缺陷检测:基于深度学习的AOI设备可识别0.05mm²的焊锡缺陷(如虚焊、桥连),误报率<1%,较人工检测效率提升3个数量级;

- 3D精准检测:激光三角测量技术检测焊点高度、共面性,使汽车电子不良率降至1ppm(百万分之一);

- 预测性维护:通过振动传感器监测贴片机电机状态、红外传感器记录回流焊炉加热管寿命,结合AI算法提前24-72小时预警故障,非计划停机时间从每月8小时降至1小时。

(四)数据驱动决策:从"信息孤岛"到"全局协同"

传统SMT车间存在"设备数据分散、系统互不连通"问题。数字化转型通过工业互联网平台+数据中台,实现全流程可视化:

- 数据集成:打通ERP(订单)、MES(生产)、WMS(物料)系统,实时展示订单进度、产线OEE(设备综合效率)、良率等关键指标;

- 智能排产:APS(高级计划排程)系统结合订单优先级、物料齐套性、设备状态,自动生成最优排产计划,交付周期缩短30%;

- 闭环改进:通过SPC(统计过程控制)分析质量数据,识别高频缺陷环节(如某型号元件贴装偏移),推动工艺优化。

三、SMT生产线转型的实施路径

步骤1:现状诊断与目标设定

- 评估当前产线自动化水平(如设备联网率、数据采集点)、物料管理效率(如配料错误率)、质量追溯能力(如追溯时间);

- 设定量化目标(如6个月内换线时间缩短50%,1年内良率提升至99%)。

步骤2:基础设施升级

- 部署工业以太网(如PROFINET),实现设备100%联网;

- 引入MES、WMS系统,或对现有系统进行API接口改造,打通数据孤岛。

步骤3:关键场景落地

- 优先实施"高痛点、高回报"场景(如物料追溯、AOI检测),快速验证效果;

- 逐步扩展至全流程(如智能排产、预测性维护)。

步骤4:持续优化与人才培养

- 建立数据驱动的KPI体系(如OEE、良率、交付周期),定期复盘改进;

- 培养"懂工艺+懂数据"的复合型人才,操作工人需掌握PDA扫描、系统报警处理等技能。

四、数字化转型的预期收益

通过上述路径,SMT贴片生产线可实现:

- 效率提升:日产能提升30%以上,换线时间压缩80%;

- 成本降低:人工成本减少30%,物料浪费降低25%;

- 质量改善:良率从89%提升至95%+,售后故障率降低40%;

- 柔性增强:支持10-500片小批量订单,适配多品种定制需求。

通过物料智能化、产线自动化、质量AI化、数据全局化的深度变革,企业不仅能解决当下的效率与成本难题,更能构建面向未来的柔性制造能力,在电子制造的激烈竞争中占据先机。1943科技作为SMT智能制造的践行者,愿与行业伙伴共同探索,以数字技术驱动电子制造的高质量发展。

2024-04-26

2024-04-26