在智能制造、自动化产线和高端装备快速发展的今天,工业控制板卡作为设备运行的“神经中枢”,其性能稳定性与长期可靠性直接关系到整机系统的安全与效率。因此,工业控制类PCBA的代工生产,远不止是简单的元器件贴装,而是一套融合高精度工艺、严苛质量体系与深度行业理解的系统工程。

那么,工业控制板卡PCBA代工究竟有哪些特殊要求?1943科技将从设计适配、物料管理、生产工艺、测试验证及质控体系五大维度,分享专业PCBA代工厂必须具备的核心能力。

一、设计阶段:可制造性(DFM)需前置介入

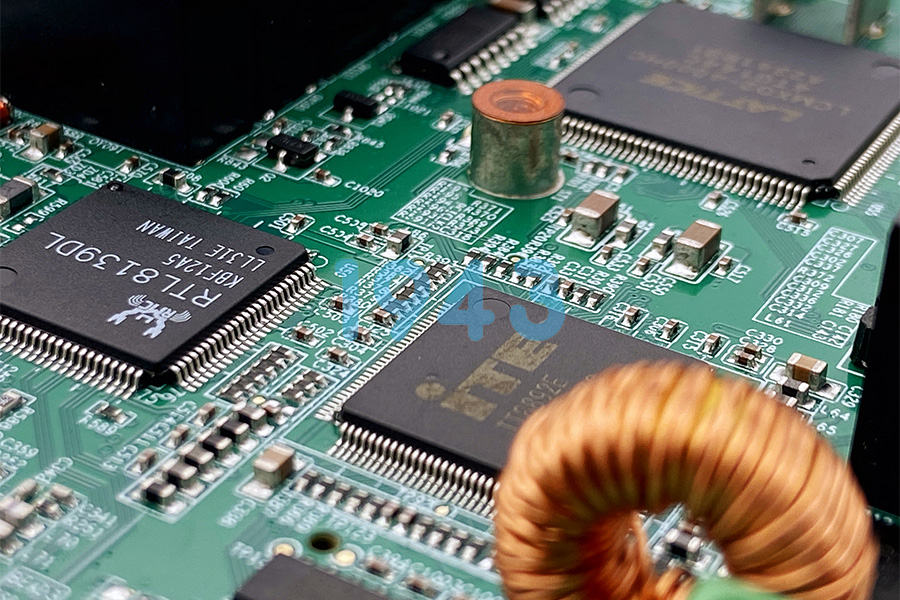

工业控制板卡通常集成大量高密度、高功耗元器件,如多层电源模块、高速通信接口芯片、FPGA/CPLD逻辑器件等。若PCB设计未充分考虑制造工艺限制,极易在后续贴片或回流焊接中出现虚焊、桥接、热应力开裂等问题。

专业PCBA代工厂应在客户提交Gerber、BOM及坐标文件后,第一时间开展可制造性设计(DFM)评审,重点关注:

- 元器件间距是否满足贴片机最小吸嘴间距;

- BGA/CSP等封装的焊盘设计与钢网开口匹配性;

- 大功率器件散热路径与PCB铜厚、过孔布局的协同优化;

- 高速信号走线对阻抗控制与回流路径的要求。

通过早期介入,可有效规避80%以上的潜在制造风险,大幅缩短NPI(新产品导入)周期。

二、物料管控:源头保障长期供货与品质一致性

工业设备生命周期普遍长达5–10年,对元器件的长期供货稳定性和批次一致性提出极高要求。PCBA代工厂必须建立完善的供应链管理体系:

- 原厂/授权渠道采购:杜绝翻新料、假料流入,确保每颗IC、电容、连接器均可溯源;

- 替代料预案机制:针对停产或交期紧张的器件,提前准备经验证的Pin-to-Pin替代方案;

- 来料三重检验:包括外观筛查、电气参数测试及必要时的X-ray或切片分析,尤其关注电解电容、钽电容等易失效器件。

只有从源头把控物料品质,才能支撑工业级产品的长期可靠运行。

三、生产工艺:高精度+高稳定性双重要求

工业控制板卡常包含0201微型元件、0.4mm pitch BGA、异形插件等混合封装类型,对SMT产线提出复合型挑战:

- 贴装精度达±0.03mm以内:确保微小器件精准定位,避免偏移导致短路或开路;

- 多温区回流焊曲线定制:针对不同热敏感度元器件,动态优化升温斜率、峰值温度与保温时间;

- 选择性波峰焊/DIP后焊工艺:对插件区域实施精准控温,防止已贴装SMT器件受二次热冲击;

- 防静电与洁净车间环境:ESD防护等级达Class 10,000以上,避免静电击穿敏感IC。

这些细节共同构成工业级PCBA的“隐形护城河”。

四、测试验证:覆盖功能、环境与寿命全维度

不同于消费电子,工业控制板卡必须通过更严苛的验证流程:

- AOI + X-ray双重检测:自动光学检测焊点外观,X光透视BGA内部空洞率与连锡情况;

- 100%功能测试(FCT):模拟真实工况,验证通信、IO、电源、逻辑控制等核心功能;

- 环境可靠性试验:包括高低温循环(-40℃~+85℃)、湿热老化、振动冲击等,确保极端环境下不失效;

- 老化筛选(Burn-in):对关键批次产品进行72小时以上带载老化,提前暴露早期失效。

唯有通过多层级验证,才能交付真正“零缺陷”的工业级板卡。

五、质量体系:贯穿全流程的闭环管控

工业客户普遍要求PCBA代工厂具备ISO9001质量管理体系认证,并能提供完整的制程数据追溯。专业PCBA服务商应建立:

- 四级质控节点:IQC(来料)→ IPQC(过程)→ FQC(成品)→ OQC(出货);

- MES系统全程追踪:每块板卡绑定唯一ID,记录贴片时间、操作员、炉温曲线、测试结果等;

- 持续改进机制:基于不良数据分析,推动工艺参数优化与防错措施升级。

这种以数据驱动的质量文化,是赢得工业客户长期信任的基础。

结语:选择专业PCBA代工厂,就是选择产品可靠性

工业控制板卡的PCBA代工,绝非“能贴就行”,而是对技术能力、质量意识与行业经验的综合考验。企业若希望产品在严苛工业环境中稳定运行十年如一日,务必选择具备全流程高可靠性制造能力的合作伙伴。

如果您正在寻找专注工业控制领域的PCBA一站式服务商,欢迎联系1943科技。我们提供从DFM分析、元器件集采、高精度SMT贴片到全项测试验证的端到端解决方案,助力您的工业产品高效落地、可靠服役。

2024-04-26

2024-04-26