SMT(表面贴装技术)贴片加工因其高效、精准的特性,已成为主流生产方式。对于许多电子企业而言,SMT贴片加工“一个点多少钱”是核心关注点。本文将从计价逻辑、核心变量、优化策略三个维度,为您深度解析2025年SMT贴片加工的计价规则,助您精准控制成本,提升市场竞争力。

一、计价逻辑:点数计算是核心,但非唯一标准

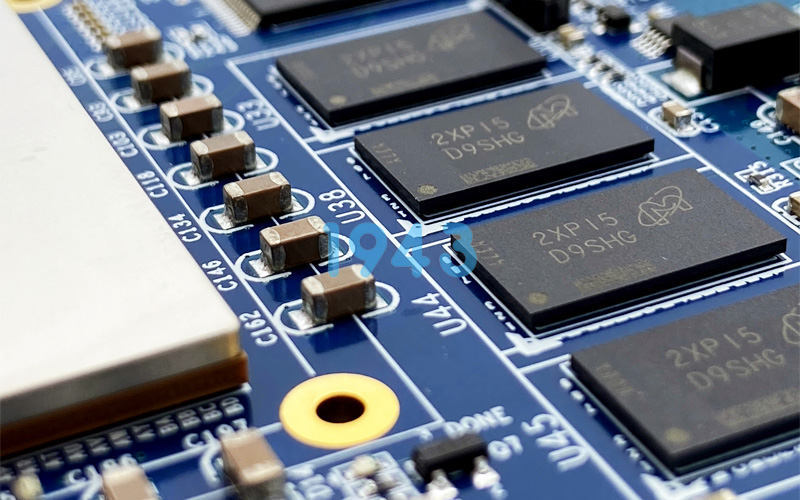

SMT贴片加工的计价通常以“点”为单位,即一个电子元件的焊接点位计为1点。例如,一个两端电阻、电容元件按2点计算;QFP封装芯片按引脚数量折算点数;BGA芯片则按焊球数量×0.8系数折算,并加收50%难度系数。这种计价方式直观反映了加工的复杂度与资源消耗。

然而,点数并非唯一决定因素。实际报价还需综合以下成本模块:

- 工程费:首次生产需支付程序调试、首件制作等费用,复杂产品可能达3000元以上。

- 钢网费:根据PCB尺寸与精度要求,标准钢网约150元/张,高精度电抛光钢网可达350元。

- 测试费:AOI全检、X-Ray检测等品控环节,费用增加8%-20%。

- 附加服务费:如无铅工艺、三防涂覆、加急服务等,可能额外加收20%-50%。

公式总结:

总费用 = 贴片点数 × 单点价格 + 工程费 + 钢网费 + 测试费 + 附加服务费

二、核心变量:四大因素决定单点价格波动

1. 工艺复杂度:精度与难度直接挂钩

- 元件封装类型:0402电阻电容等简单元件,单点价格约0.008-0.015元;QFN封装因焊盘密度高,按1.5点/元件计算;BGA芯片因焊接温度曲线复杂,单点价格可达0.04-0.075元。

- 贴装面数:双面混装工艺需两次回流焊,产线换线时间增加,成本较单面贴装高35%。

- 特殊工艺要求:无铅焊膏成本比有铅高20%-35%,且需更高焊接温度,设备能耗增加;高频材料(如PTFE)PCB基板价格是普通FR-4的5-8倍。

2. 订单批量:规模效应显著降低成本

- 小批量(1-100片):单价约5-15元/片,受固定成本(如设备调试、钢网制作)分摊影响,单位产品成本较高。

- 中批量(100-1000片):单价降至3-8元/片,固定成本分摊优化,设备稼动率提升。

- 大批量(1000片以上):单价可低至1-5元/片,大规模生产进一步摊薄成本,供应商可能触发阶梯定价机制,部分阻容元件采购量每翻倍可获5%-8%折扣。

3. 设备与材料:精度与效率的平衡

- 贴片机精度:高精度设备(如±0.01mm模组机)每小时加工费较普通设备上浮30%-50%,但能提升生产速度和质量。

- 钢网材质与工艺:激光切割钢网比化学蚀刻贵60-100元,阶梯钢网或纳米涂层等特殊工艺要求将额外产生15%-25%附加费用。

- 焊膏类型:无铅焊膏成本比有铅高20%-35%,且需更高焊接温度,设备能耗增加。

4. 检测与品控:质量保障的隐性成本

- AOI全检:比抽检成本高8%-12%,但可有效拦截虚焊、偏移等缺陷。

- X-Ray检测:用于BGA等高密度元件,费用增加15%-20%,但能确保焊点质量。

- 良品率要求:综合良品率提升至99.2%以上,可减少返修成本与材料浪费。

三、优化策略:四大方向降低综合成本

1. 标准化设计:减少复杂度与特殊工艺

- 优先选择通用封装:如用0805替代0603元件,可降本10%-15%。

- 简化PCB设计:避免高密度HDI盲埋板,减少双面贴装需求。

- 优化拼板设计:降低加工费20%-30%,但需符合工厂尺寸限制。

2. 规模化生产:合并订单与长期合作

- 合并小批量订单:将零散订单整合为月度集中生产,设备调试时间缩减40%,人工效率提升22%。

- 建立长期合作:与加工厂协商固定工程费或阶梯折扣,季度订单可谈阶梯返点。

- 提前预约档期:享受2%-5%折扣,避免加急费。

3. 供应链协同:优化元器件采购与库存

- 集中采购与长期协议:对通用型阻容元件,采用季度框架协议可降低5%-8%采购单价。

- 替代料策略:验证兼容型号,优化封装规格选型(如优先选用卷装料而非管装料),减少10%-15%物料成本。

- JIT(准时制)采购:平衡库存周转率与生产响应速度,采用VMI(供应商管理库存)模式降低资金占用压力。

4. 精益生产:提升效率与减少浪费

- 实施5S管理法:整理工作环境,减少不必要的浪费,提高生产效率。

- 引入自动化设备:现代化SMT贴片机提高准确率,缩短设备更换时间。

- 实时数据分析监控:通过SPC统计过程控制方法,优化印刷参数,降低焊膏损耗率。

结语:精准计价,共赢未来

SMT贴片加工的计价是一个动态平衡的过程,需综合考虑工艺复杂度、订单批量、设备材料与检测服务四大核心模块。对于电子企业而言,通过标准化设计、规模化生产、供应链协同与精益生产,可显著降低综合成本,提升市场竞争力。

作为专业的SMT贴片加工服务商,我们始终以客户需求为导向,提供从设计优化到批量生产的全流程解决方案。无论是小批量打样还是大规模量产,我们都能根据您的产品特点与成本目标,量身定制最优报价方案。立即联系我们,开启高效、精准、低成本的SMT贴片加工之旅!

2024-04-26

2024-04-26