面对小批量定制化需求激增、技术迭代加速、交付周期缩短等挑战,企业如何选择既能满足高精度需求,又能实现快速响应的合作伙伴?深圳PCBA加工厂——1943科技,从技术实力、柔性服务、质量管控三大维度,分享与传统厂家的核心差异,助您精准决策。

一、技术实力:从“设备精度”到“工艺闭环”的全面领先

传统厂家痛点:

多数传统PCBA加工厂仍依赖老旧设备,贴片机精度仅能满足常规元件需求,处理0201微型元件或0.3mm间距BGA芯片时,虚焊、偏移等缺陷率高达200-500ppm。产线换线调试耗时2-3天,无法适配多品种、小批量订单的快速切换需求。

1943科技解决方案:

- 智能化产线配置:

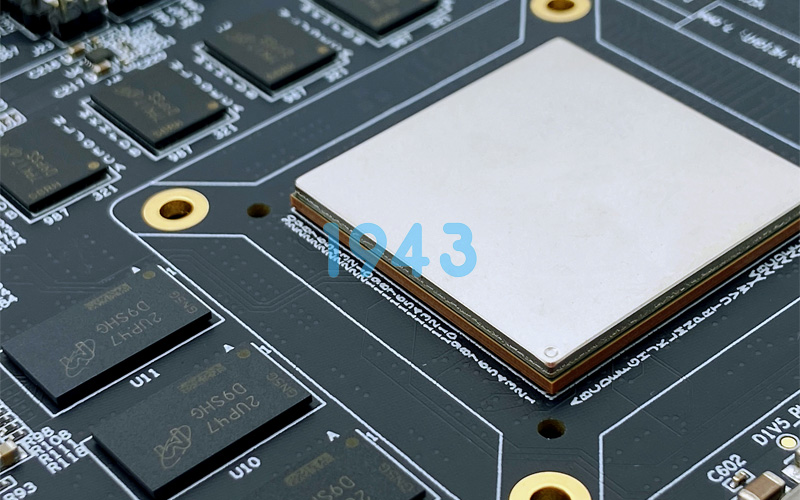

- 配备高速多功能贴片机、12温区回流焊炉及全自动视觉印刷机,贴装精度达±30μm,支持0201超微型元件与复杂封装(如PoP堆叠、微型连接器)的稳定贴装。

- 通过模块化工艺设计,换线调试时间缩短至2小时内,效率提升超90%,单线日产能灵活覆盖5-1000片订单。

- 全流程闭环质控:

- 集成SPI锡膏检测、AOI光学检测与X-Ray透视检测,实现从“印刷-贴片-焊接”的全流程质量追溯,焊点缺陷率控制在50-200ppm,远低于行业平均水平。

- 通过ISO9001、ISO13485(医疗电子)等体系认证,确保每一块PCBA板符合医疗电子、工业控制等高可靠性领域的严苛标准。

二、柔性服务:从“大单优先”到“小单快反”的生态重构

传统厂家局限:

传统PCBA加工厂以大批量生产为核心,对500片以下订单常以“产能不足”为由拒绝,或加收30%-50%开机费。即使接受小批量订单,交付周期也长达7-10天,紧急需求响应滞后,严重拖累客户研发迭代进度。

1943科技创新模式:

- 无门槛快速响应:

- 推出“24小时加急服务”,从订单接收、工艺规划到生产交付的全流程数据实时可视化,准交率稳定在98%以上。

- 常规订单承诺1天内出具方案、3-5天完成交付,支持研发试产的10-100片小批量订单与量产阶段的大批量需求无缝衔接。

- 透明化成本管控:

- 采用“按点计价”标准化报价体系,所有费用(如钢网费、检测费)在合同中明确标注,500片以下订单不加收开机费,预算误差控制在±5%以内。

- 提供免费DFM(可制造性设计)优化服务,由10+资深工程师团队从PCB布局、元件选型到工艺适配全流程指导,帮助客户减少设计失误,首检合格率提升18%以上。

三、质量管控:从“结果检测”到“过程预防”的体系升级

传统厂家风险:

部分厂家仅依赖末端检测,缺乏对原材料、生产参数的实时监控,导致批量性质量问题频发。例如,未通过IQC进料检验的假冒伪劣元件流入产线,或回流焊温区设置不当引发焊点氧化,最终需返工修复,增加客户时间与成本。

1943科技预防性管控:

- 源头把控与全程追溯:

- 与正规元器件供应商建立长期合作,所有物料需通过IQC进料检验(包括外观、型号、参数核对及电性测试),杜绝假冒伪劣元件入仓。

- 通过MES智能生产管理系统,记录每一块PCBA板的锡膏批次、贴片机台、操作员工及回流焊曲线等数据,实现单板级追溯,问题响应速度提升50%。

- 极端环境验证:

- 针对工业控制、医疗电子等高可靠性领域,成品需通过高低温循环测试(-40℃~85℃)、振动测试及盐雾测试,确保在极端环境下稳定运行。

- 提供“技术复盘”服务,结合历史订单数据优化后续加工方案,持续提升产品良率。

四、本地化协同:从“远程沟通”到“零距离协作”的价值跃迁

在深圳这座硬件创新高地,选择本地PCBA加工厂不仅是地理便利,更是项目高效推进的关键保障。1943科技通过三大本地化优势,为客户创造额外价值:

- 即时沟通与现场验厂:客户可随时预约参观产线,参与DFM评审与首件样品确认,避免远程沟通导致的理解偏差。

- 极速物流与成本优化:宝安、南山、龙华等区域实现当日或次日送达,大幅压缩供应链时间;通过本地集采议价与无起订量策略,降低综合成本。

- 深度技术协同:针对客户PCB设计文件中的不合理之处(如元件间距过小、焊盘尺寸不符),提供针对性优化建议,从设计阶段规避风险。

结语:选择1943科技,解锁电子制造加速新体验

在PCBA加工行业“专业度替代规模”的发展趋势下,1943科技以技术革新、效率提升与服务优化为核心,全面解决传统厂家的痛点问题。无论是追求高精度品质的工业电子、医疗电子客户,还是需要快速交付的研发型企业,1943科技均能提供适配需求的个性化解决方案。

立即行动:发送您的Gerber、BOM与贴片坐标文件,48小时内获取专业DFM报告与精准报价,体验“成本可控、技术无忧、交付准时”的PCBA加工服务!

2024-04-26

2024-04-26