硬件创业者、研发工程师及采购负责人常面临这样的困境:既要缩短产品上市周期,又要控制成本;既要确保供应链稳定,又要保障制造质量。1943科技作为深耕SMT贴片加工领域多年的专业PCBA服务商,以“Turnkey Service(一站式代工代料)”模式为核心,打造了一套覆盖从设计到交付的全流程服务体系,助力客户实现高效、低风险的电子产品制造。

一、何为PCBA代工代料?——重新定义制造服务边界

PCBA代工代料(Turnkey Service)是客户仅需提供设计文件(如Gerber、BOM、坐标文件等),由工厂全权负责物料采购、SMT贴片、插件焊接、功能测试、组装包装直至成品出货的全流程服务。与传统“来料加工”模式不同,代工代料要求工厂同时承担制造方与供应链管理者的双重角色,对项目交付的时效性、成本可控性及质量稳定性负全责。

这一模式的核心价值在于:

- 省心:客户无需组建采购团队、管理供应链,专注产品研发与市场拓展;

- 省力:工厂通过标准化流程与数字化管理,降低沟通成本与制造风险;

- 省钱:规模化采购与柔性生产能力,优化物料成本与制造效率。

二、全流程服务解析:从设计到交付的7大核心环节

1. 客户资料提交与工程评审(DFM)

合作起点是客户提交核心文件:

- Gerber文件:含PCB层、钢网层、丝印层等设计数据;

- BOM清单:明确位号、规格型号、封装、用量及参考厂商;

- 坐标文件:标注元件X/Y坐标、角度及层别;

- 特殊工艺要求:如沉金、阻抗控制、测试点说明等。

工厂通过DFM(可制造性分析)检查设计合理性:

- 焊盘间距是否适配SMT贴片精度(±30μm);

- 钢网开口设计是否优化锡膏印刷;

- 高风险元件(如BGA、异形封装)是否可稳定贴装。

2. BOM优化与物料采购

BOM是代工代料的“采购蓝图”,工厂需完成:

- 可采购性评估:筛查停产、交期超长或渠道受限的物料;

- 替代料建议:在功能等效前提下,推荐现货型号以加速交付;

- 成本平衡:通过MOQ(最小起订量)优化与批量采购,降低单价。

关键能力:对接原厂、授权代理商及现货市场,建立多级供应链体系。例如,对长交期IC可提前备货或建议客户预付锁定产能。

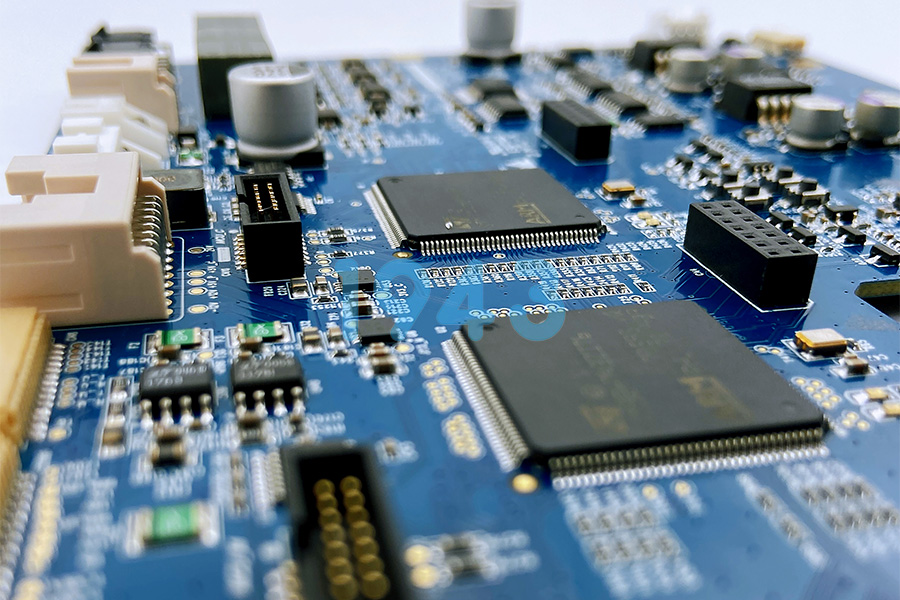

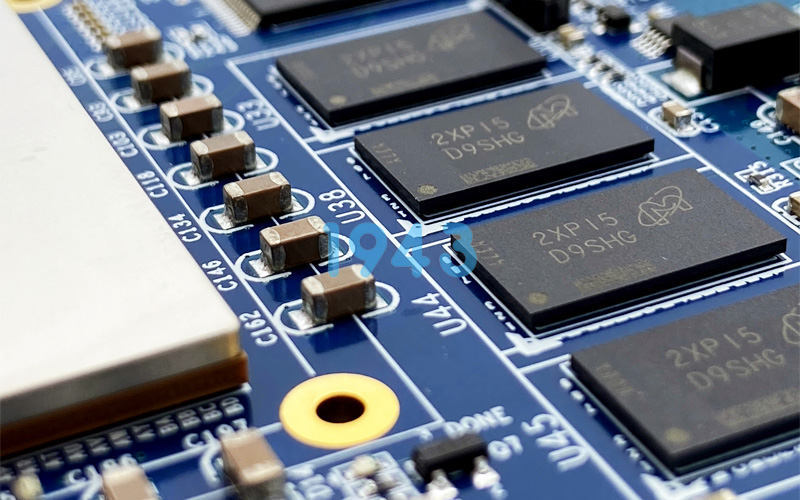

3. SMT贴片生产:精密制造的核心战场

SMT车间采用全自动化设备与严苛品控:

- 钢网制作:激光切割精度±0.01mm,适配微小焊盘;

- 锡膏印刷:SPI检测锡膏厚度(±10%),避免虚焊;

- 高速贴片:支持0201、QFN、BGA等封装,贴装精度±30μm;

- 回流焊接:8~12温区氮气回流焊,优化热曲线以减少立碑、连锡等缺陷。

品质标准:全程在ESD防护车间进行,符合IPC-A-610 Class 2/3标准,AOI自动光学检测覆盖率100%。

4. DIP插件与后焊处理

针对通孔元件(如电解电容、接插件),采用:

- 自动插件机:提升效率并降低人为失误;

- 波峰焊接:优化助焊剂喷涂与焊接参数,确保焊点润湿度;

- 手工补焊:对大功率散热片等特殊器件进行精细处理。

清洁工艺:超声波清洗去除助焊剂残留,提升产品可靠性。

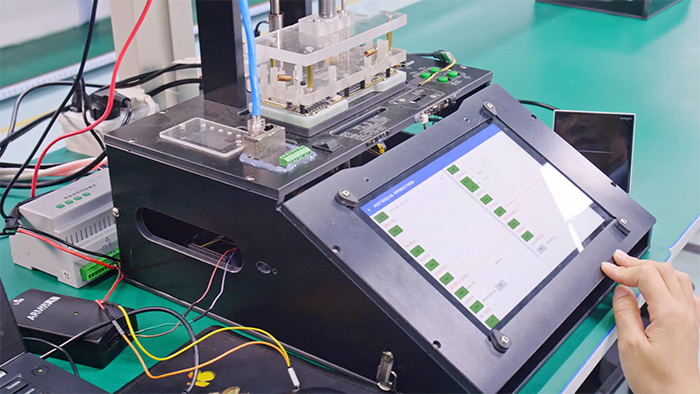

5. 功能测试与品质验证

贴装完成≠成品合格,需通过多层级测试:

- ICT(在线测试):检测短路、开路、错件;

- FCT(功能测试):模拟实际工作状态,验证整板功能;

- 老化测试:高温带载运行数小时,筛选早期失效品。

数据追溯:MES系统记录每片PCB的生产时间、贴片批次、测试结果,客户可在线查询质量数据。

6. 成品组装与包装

若客户需要整机交付,工厂可延伸服务至:

- 外壳装配:适配客户定制结构件,确保安装精度;

- 线缆连接:标准化布线工艺,避免接触不良;

- 多层包装:防静电袋+吸塑托盘+纸箱,贴标含批次号、序列号及客户LOGO。

7. 售后服务与持续优化

- 技术支持:7×24小时响应客户使用问题;

- 质量保证:提供1年质保期,免费维修制造缺陷;

- 流程迭代:根据客户反馈优化DFM规则、测试标准及供应链策略。

三、选择代工代料服务商的5大关键考量

- 工程支持能力:能否主动发现设计隐患并提出优化建议?

- 供应链韧性:是否具备应对缺料、涨价、交期波动的机制?

- 制程透明度:是否提供生产日报、测试报告及不良品分析?

- 柔性生产能力:是否支持1片打样→小批量试产→大批量量产无缝切换?

- 数字化管理:是否通过MES/ERP系统实现全流程数据追溯?

四、结语:让硬件创新更简单

PCBA代工代料绝非简单的“代买+代焊”,而是一套融合供应链管理、精密制造、质量控制与工程服务的系统工程。1943科技以“品质至上、交付为本”为理念,通过标准化流程、智能化设备及数字化管理,为客户打造省心、省力、省钱的电子产品制造解决方案。

2024-04-26

2024-04-26