在当前电子产品迭代加速、市场需求日益碎片化的背景下,多品种、小批量的PCBA生产已成为众多研发企业、初创团队和系统集成商的常态。然而,这类订单往往面临“批量小、交期紧、工艺杂、成本高”等现实挑战——传统刚性产线难以灵活适配,频繁换线导致效率低下,物料管理复杂易出错,质量波动风险陡增。

如何破解这一行业难题?关键在于构建真正具备柔性制造能力的SMT产线,并实现高效快速换线机制。作为深耕电子制造领域多年的专业服务商,我们通过系统性优化生产架构与流程控制,让多品种小批量PCBA生产不再“难搞”。

一、为什么多品种小批量生产对产线提出更高要求?

与大批量标准化生产不同,小批量订单通常具有以下特征:

- 产品种类多:同一周内可能需处理5种以上不同PCB设计;

- 单批次数量少:从10片到2000片不等,无法形成规模效应;

- 工艺差异大:涵盖0201微型元件、BGA封装、异形器件等多种贴装需求;

- 交付周期短:客户常要求3–7天完成从打样到交付全流程。

若沿用传统“一刀切”式产线模式,频繁停机调试、钢网更换、程序重载将极大拉低设备利用率,推高单位成本,甚至延误交付。

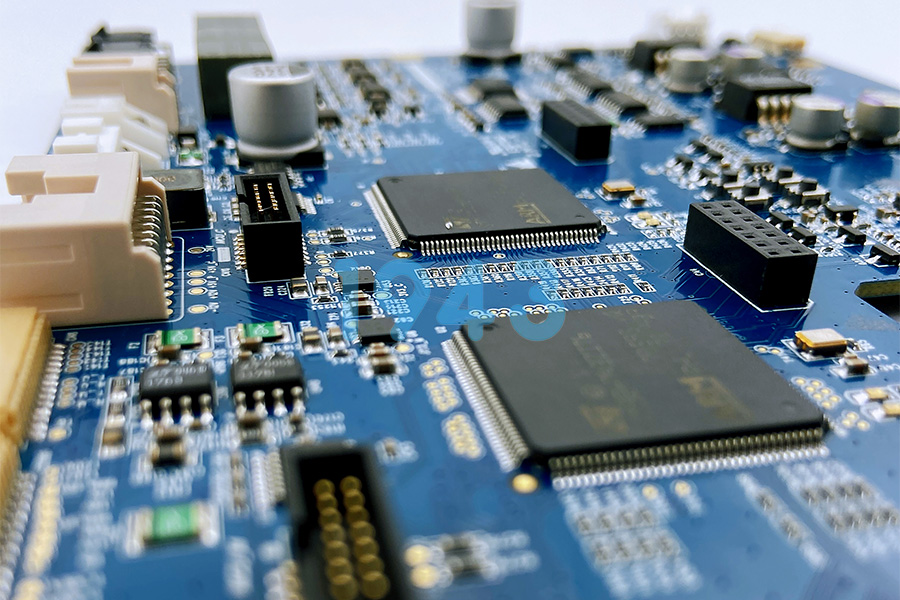

二、柔性产线:为小批量定制而生的智能制造底座

所谓柔性产线,并非简单堆砌高端设备,而是通过模块化配置、数字化调度与标准化接口,实现对多样化订单的敏捷响应。

- 模块化设备布局:贴片机、回流焊、AOI等核心设备按功能单元独立部署,支持按需组合,避免“牵一发而动全身”;

- 通用夹具与治具系统:采用快拆式PCB支撑结构与通用定位方案,大幅缩短装夹时间;

- 统一数据平台驱动:GERBER、BOM、坐标文件自动解析并生成设备程序,减少人工干预与出错概率;

- 智能排产引擎:根据订单优先级、工艺复杂度、物料齐套状态动态分配产能,确保紧急订单优先上线。

柔性产线的核心价值,在于将“不确定性”转化为“可调度资源”,让每一次换线都成为高效切换而非效率黑洞。

三、快速换线:从“小时级”到“分钟级”的效率跃升

换线速度直接决定小批量生产的经济性。我们通过三大策略实现换线效率质的突破:

1. 标准化作业流程(SOP)

建立覆盖钢网安装、程序调用、首件确认等环节的标准化操作手册,新员工经培训即可快速上手,减少人为差异。

2. 预置工艺包管理

针对常见封装类型(如QFN、SOT、0402等)预设锡膏印刷参数、贴装压力、回流曲线等工艺包,换线时一键调用,无需反复调试。

3. 并行准备机制

在当前批次生产的同时,提前完成下一批次的钢网清洗、物料备料、程序验证等准备工作,实现“无缝衔接”。

实测数据显示,通过上述措施,典型小批量订单的整线换线时间已压缩至15分钟以内,设备综合效率(OEE)提升超30%。

四、配套体系:柔性不止于设备,更在于全链路协同

柔性制造的成功,离不开前后端的强力支撑:

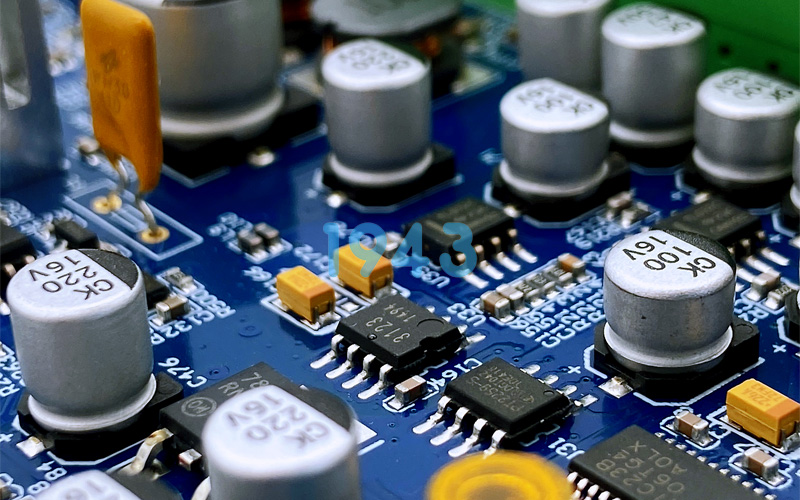

- 智能物料管理系统:支持代工代料、客户供料混合模式,自动校验BOM与实物一致性,杜绝错料漏贴;

- 分级质检策略:根据订单性质(工程验证/小批量试产/准量产)动态调整检测强度,平衡质量与成本;

- DFM前置介入:在客户设计阶段即提供可制造性建议,从源头规避贴装干涉、焊盘不匹配等隐患,减少后期返工。

五、结语:小批量不是劣势,而是敏捷创新的优势

多品种小批量PCBA生产并非“低效高成本”的代名词。通过构建以柔性产线为骨架、快速换线为引擎、智能协同为神经的新型制造体系,完全可以在保障品质的前提下,实现“小批量、快交付、低成本”的有机统一。

对于正在寻找可靠合作伙伴的研发团队与中小企业而言,选择具备真正柔性制造能力的SMT服务商,意味着获得更快的产品上市速度、更低的试错成本,以及更强的市场应变力。

让每一次小批量,都成为高效量产的起点。

我们专注为多品种小批量PCBA订单提供高性价比、高可靠性的一站式解决方案——从工程支持、物料采购到SMT贴片、测试交付,全程无忧,准时达。

2024-04-26

2024-04-26