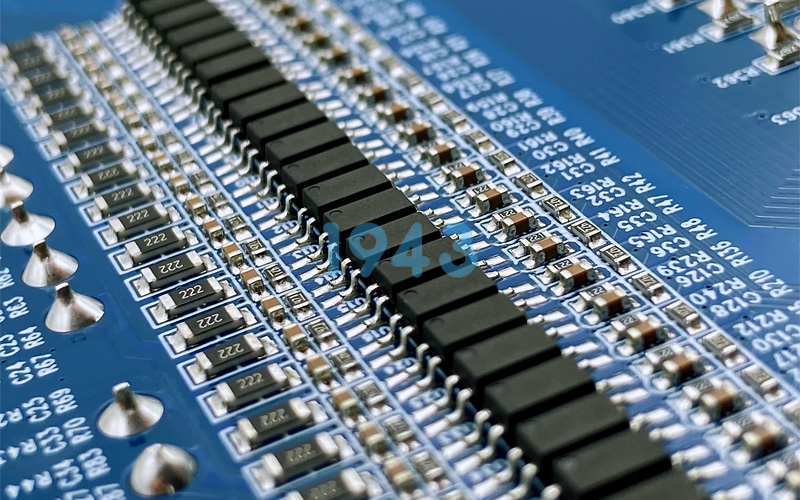

板子密度一高,不良率就飙:0402掉件、BGA虚焊、连锡短路,返修成本直接吃光利润。

一、先抓“印刷”这一头

-

钢网0.12 mm激光+电抛光,0201开口面积比做到0.8,BGA中心减锡10%,一次开对。

-

3D SPI在线测厚,厚度超±15%自动停线,人工复机。

结果:印刷不良率由1.5%降到0.3%,后面贴片、回流都轻松。

二、贴装把精度锁死

-

设备每月做GR&R,偏移>0.05 mm立即校准。

-

0402、0.4 mm Pitch BGA统一用7号吸嘴,压力写进程序,换线不再手调。

结果:0201偏移≤0.03 mm占比99.5%,0.4 mm BGA几乎零偏移投诉。

三、回流只做“实测+复制”

-

首件板贴9根热电偶,跑出的温度曲线当场存档。

-

批量生产直接调用曲线,换锡膏或板材时才重测。

结果:空洞率稳定在8%以内,枕头效应连续12个月未出现。

四、数据每天敲警钟

SPI、AOI、X-Ray数据全部进MES,单项不良>0.5%自动短信工艺工程师,2小时内给出原因。每周SPC review,CPK<1.33就开8D报告,客户可远程登录查看。

五、你能直接用的3条

- 钢网别省阶梯费,0.4 mm Pitch以下必须电抛光,开孔面积比一定按元件给。

- 贴片机半年做一次GR&R,吸嘴磨损会让偏移翻倍,数据比眼睛准。

- 把“首件曲线”存档,下次直接调用,少3小时调炉,省0.5%报废。

【结语】

高密度板想稳良率,就是把印刷、贴装、回流三步做成固定参数,再用数据每天纠偏。1943科技高密板验证:方法对了,99.2%一次通过并不夸张。

手里有高密度板在打样?Gerber发给我们,免费DFM评审+首件报告,48小时给你可制造性清单,让良率从“撞大运”变成“稳稳当当”。

2024-04-26

2024-04-26