如何在保障产品质量的同时,有效降低人工成本、提升测试效率,已成为众多硬件企业关注的核心问题。作为专业的SMT贴片加工厂,1943科技深入洞察客户在PCBA后段测试环节的痛点,创新整合“程序编写、固件烧录、功能测试”三大关键工序,打造高效、智能、一体化的PCBA测试线体解决方案,真正实现“省人、省时、省成本”。

一、传统测试流程的三大痛点

在常规PCBA制造流程中,程序开发、固件烧录与功能测试往往由不同岗位或设备分步完成,存在以下问题:

- 人力依赖高:需专人编写测试程序、操作烧录设备、再切换至功能测试台,流程割裂,人员配置冗余;

- 切换效率低:工序间频繁换线、搬运、对位,易造成节拍瓶颈,影响整体产能;

- 出错风险大:人工干预多,版本管理混乱,易出现烧录错误、测试遗漏等问题,影响产品一致性。

二、“三合一”测试线体:一体化智能解决方案

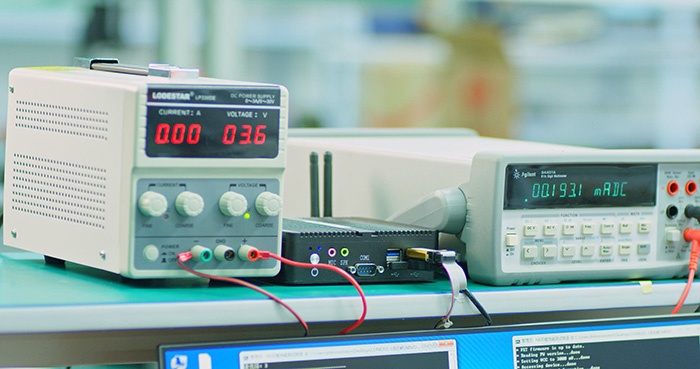

1943科技通过自主研发的测试系统架构,将以下三大核心功能深度融合于同一条自动化测试线体中:

1. 智能程序自动生成

基于客户提供原理图、BOM及测试需求,系统可快速生成标准化测试脚本,支持常见通信协议(如UART、I2C、SPI、USB等),大幅缩短测试程序开发周期。

2. 在线自动烧录

测试工位集成高精度烧录模块,支持多种MCU/MPU芯片平台,烧录过程与测试流程无缝衔接,杜绝人工插拔带来的静电损伤与版本错烧风险。

3. 全流程功能验证

从电源检测、信号完整性到整机逻辑功能,测试项全覆盖。系统自动记录测试数据,生成可追溯报告,满足ISO与行业认证要求。

三、省人提效,看得见的价值

通过“写程序+烧录+功能测试”三合一设计,客户可实现:

- 人力成本降低30%以上:单线体仅需1名操作员监控,无需多岗位协同;

- 测试效率提升40%+:工序零切换,节拍更紧凑,日产能显著提高;

- 不良品拦截率提升:全流程闭环验证,早期发现设计或制造缺陷,减少售后返修;

- 支持柔性生产:快速换型机制,适配小批量、多品种订单需求。

四、适用场景广泛,助力多行业客户降本增效

该一体化测试方案特别适用于:

- 智能家居与IoT终端

- 工业控制板与电源模块

- 医疗电子设备

- 汽车电子辅助系统(非车规级)

- 教育类电子产品

无论您是初创团队还是成熟制造企业,1943科技均可根据产品特性定制测试策略,让每一块PCBA都经得起市场检验。

即刻联系1943科技,获取PCBA测试方案评估!

我们不仅做SMT贴片,更致力于为客户提供从贴装到测试交付的全链条制造价值。小批量无起订量,加急48小时出货,助力您的产品快速上市!

? 官网在线咨询:https://www.1943pcba.com

2024-04-26

2024-04-26