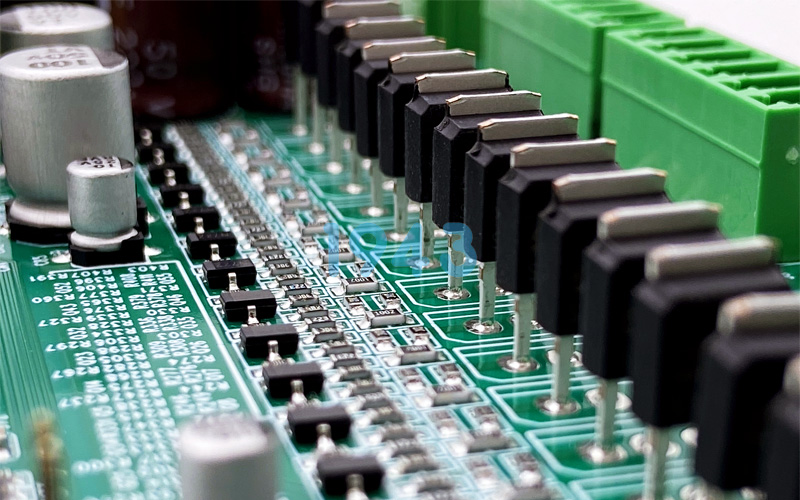

SMT贴片加工的高效量产与品质稳定,往往受制于设计与制造环节的衔接效率。许多企业曾面临这样的困境:设计完成的PCB板进入生产阶段,却频繁出现贴装偏移、虚焊桥接、批量立碑等问题,不得不反复修改设计、调整工艺,最终导致研发周期延长30%以上,试产成本飙升。而DFM可制造性分析,正是破解这一困局的核心钥匙。作为专业SMT贴片加工厂,1943科技现推出免费DFM优化服务,从设计源头帮您规避风险、降本增效。

一、DFM可制造性分析:设计与制造的“桥梁工程”

DFM(Designfor Manu facturability)可制造性分析,是指在产品设计初期即充分考量后续制造工艺约束与设备能力的系统性分析方法。其核心理念并非制造环节的“事后审查”,而是贯穿设计全流程的“前端控制”——通过将SMT贴装、回流焊、钢网印刷等工艺要求前置到PCB设计阶段,实现“设计即适配制造”的闭环管理。

在传统开发模式中,设计团队往往聚焦于电路功能实现,却忽视了制造端的实际限制:0201微型元件间距过近导致贴装干涉,BGA焊盘设计不合理引发空洞,热敏感器件与高功耗芯片布局失衡造成焊接失效……数据显示,SMT贴片加工中70%的品质问题根源在于设计阶段的工艺性缺陷,而非生产操作误差。DFM分析的价值,正是提前识别这些隐藏风险,让设计方案从“能画出来”升级为“能高效造出来”。

二、DFM可制造性分析的核心价值:降本、增效、提质三重收益

专业的DFM分析能为电子制造企业带来全链条价值提升,其核心收益集中在三个维度:

1.降低制造成本,减少试错损耗

DFM分析通过预判设计隐患,可直接避免后期修改带来的多重成本浪费:优化元器件选型与焊盘设计,能降低因封装不匹配导致的物料报废率;提前规划拼板结构与工艺边,可减少PCB板材浪费;针对钢网开孔的适配性设计,能降低锡膏印刷缺陷造成的返工成本。实践表明,经过DFM优化的项目,试产迭代成本可降低40%以上。

2.提升生产效率,缩短上市周期

合理的DFM设计能显著提升SMT生产线的运行效率。通过优化元件布局聚类,可减少贴片机吸嘴移动距离与供料器切换频率,使贴装效率提升20%-30%;规范基准点(Mark点)设计与板边距离,能缩短设备调试时间;明确热敏感器件避让规则,可避免回流焊工艺的反复调整。这些优化叠加后,新产品导入(NPI)周期可缩短30-50天。

3.保障产品品质,增强可靠性

DFM分析从源头规避了批量缺陷风险:对称化的片式元件焊盘设计可杜绝立碑现象;QFN中心焊盘的网格分割优化能减少焊接空洞;合理的铜皮分布与泪滴设计可提升电路抗应力能力。经DFM优化的产品,SMT贴装一次通过率(First Pass Yield)可提升至98%以上,同时降低后期使用中的可靠性隐患。

三、1943科技DFM分析的关键维度:基于SMT实战经验的精准优化

1943科技结合十余年SMT量产经验,建立了覆盖19大类52项细项的DFM检查体系,重点围绕四大核心维度开展优化:

1.PCB布局工艺适配性

从SMT自动化生产需求出发,重点检查元件间距(片状元器件间距不小于1.25mm,BGA与周边元件间距不小于2mm)、工艺边预留(至少3mm安全距离)、Mark点配置(满足视觉定位精度要求)等关键参数。通过布局聚类优化与路径仿真,确保贴装过程高效无干涉,同时预留足够的检测与返修空间。

2.元器件选型合理性

依据产线设备能力(如最小拾取尺寸、焊接温度窗口),对元器件封装进行适配性评估。避免选用超出工艺能力的特殊封装,优先推荐成熟稳定的标准型号,并建立封装数据库匹配贴装参数,从源头降低供料与贴装风险。

3.焊盘与钢网协同设计

针对不同封装类型提供定制化焊盘方案:0402元件采用对称焊盘,BGA焊盘考虑热膨胀补偿,QFN中心焊盘采用4×4网格分割设计。同时匹配钢网开孔优化,如微型元件采用激光开孔提升精度,大焊盘采用阶梯开孔控制锡量,从根本上减少虚焊、桥接缺陷。

4.热与工艺兼容性

通过热仿真分析预判回流焊温度分布,优化高功耗器件与热敏元件的布局间距,避免局部热积累导致的封装变形或焊点疲劳。针对波峰焊与回流焊混装工艺,明确元件布置方向与分区规则,无需额外增加选择性焊接等昂贵工序。

四、1943科技免费DFM优化服务:从设计到量产的全流程护航

作为专注SMT贴片加工的实力厂商,1943科技深知设计优化对制造价值的决定性作用,现面向所有客户推出免费DFM可制造性分析服务,用专业经验为您的项目赋能:

1.服务内容:全维度精准诊断

- 设计文件深度审核:接收Gerber、BOM等设计文件,依据IPC标准与产线实测数据进行全面检查;

- 风险报告可视化呈现:1-3个工作日内出具详细分析报告,明确标注布局、封装、焊盘等方面的潜在问题;

- 优化方案可落地:提供具体修改建议(含参数调整、结构优化等),附整改前后的工艺适配性对比;

- 技术团队一对一沟通:资深SMT工程师解读报告,解答设计与制造衔接中的各类疑问。

2.服务优势:基于量产实践的专业保障

- 实战经验支撑:优化规则源于数千个SMT量产项目的缺陷数据与改进经验,而非理论化建议;

- 设备能力适配:结合自有贴装、焊接、检测设备的工艺参数,确保优化方案落地性;

- 全流程协同:DFM优化与后续SMT贴片加工无缝衔接,避免设计与生产的二次脱节;

- 零成本门槛:从文件分析到方案输出全程免费,无任何隐藏费用。

3.立即行动:解锁设计降本增效密码

当设计方案具备制造友好性,每一分研发投入都能转化为量产收益。1943科技的免费DFM优化服务,正是帮您打通“设计-制造”壁垒的关键一步。

即刻联系1943科技,提交您的PCB设计文件,获取专属DFM优化方案。让专业分析为您规避试错成本,用科学设计加速产品上市,在电子制造竞争中抢占先机!

2024-04-26

2024-04-26