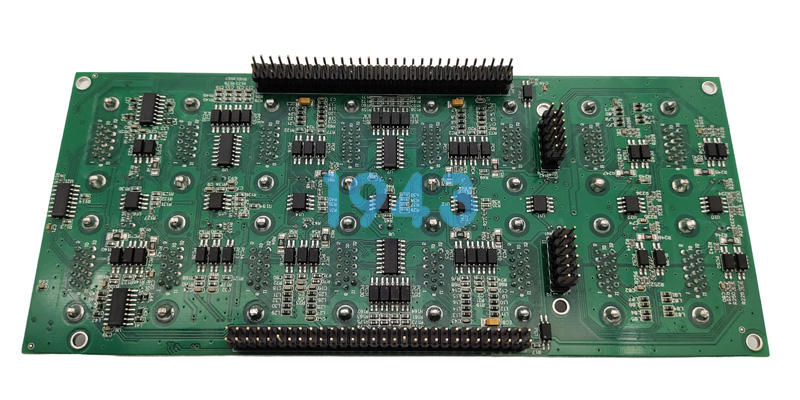

在电子制造业竞争白热化的今天,初创团队与研发型企业的产品迭代速度直接决定市场竞争力。深圳1943科技凭借高精度设备、全流程品控体系及柔性化生产模式,成为华南地区小批量PCBA试产打样的标杆服务商,助力客户以低成本、高效率完成从设计验证到量产的跨越。

一、小批量试产的核心痛点:1943科技的解决方案

痛点1:起订量高、成本压力大

传统SMT工厂普遍设置批量起订量,导致初创企业研发阶段资金占用过高。

1943科技方案:

- 无最低起订量限制,支持5片起做样板,阶梯计价模式让小批量订单享受专业级服务。

- 共享钢网系统,为客户节省80%开模费用,单项目成本直降数千元。

- 免费DFM可制造性分析,提前优化PCB布局与元件选型,避免量产阶段重复打样。

痛点2:交期长、响应慢

样品验证周期过长易错失市场窗口期。

1943科技方案:

- 快速打样:接收Gerber、BOM文件后,48小时内反馈DFM建议与报价,常规样板3-5天交付。

- 加急通道:针对紧急需求,72小时内完成从备料到成品的全流程生产。

- 智能排产系统:通过模块化产线配置,日产能灵活调整于1000-10000片之间,支持多项目并行生产。

痛点3:质量不稳定、良率低

小批量订单常因设备精度不足或工艺控制松散导致良率波动。

1943科技方案:

- ±0.03mm超精密贴装:7条高速全自动SMT生产线,支持0201微型元件、0.3mm间距BGA等高难度封装。

- 七道质量关卡:从钢网制作、SPI锡膏检测、AOI光学检查到X-Ray专项检测,实现全流程可追溯。

- 99.7%量产良品率:首件良品率≥98%,批量生产稳定性远超行业平均水平。

二、全流程服务:从设计到交付的一站式闭环

1. 前期支持:技术前置介入

- DFM可制造性分析:工程团队在接收到设计文件后,24小时内提供工艺优化建议,包括元件布局调整、焊盘设计改进等。

- BOM配单与元器件代采:支持原厂/授权渠道采购,提供器件替代方案与成本优化建议,缩短供应链周期。

2. 中期执行:柔性化生产保障

- 独立样品生产线:与批量产线隔离,避免大订单排产干扰,支持随时插单。

- 多工艺兼容能力:覆盖PCB尺寸50×50mm至460×500mm,支持高频高速板、HDI板等复杂设计。

- 实时生产监控:通过ERP与MES系统集成,客户可在线查询订单进度、物料状态及质量数据。

3. 后期验证:可靠性保障

- 72小时老化测试:模拟极端环境,提前暴露潜在故障。

- 功能测试(FCT)与在线测试(ICT):确保产品性能符合设计要求。

- 可追溯性管理:从物料批次到生产环节全程记录,支持批量返修与故障分析。

三、技术实力:驱动小批量试产的高标准

1. 设备精度:微米级控制能力

- 进口高速贴片机:理论贴装速度≥8万点/小时,实际产能结合PCB尺寸动态调整。

- 12温区回流焊炉:根据焊膏类型与PCB板材特性动态优化温度曲线,避免虚焊、桥接等问题。

- SPI+AOI+X-Ray三重检测:锡膏厚度均匀性控制在±10μm以内,BGA焊点空洞率≤15%。

2. 认证体系:行业标杆的品控保障

- ISO9001:2015质量管理体系:覆盖从物料入库到成品出库的全流程。

- ISO13485医疗器械质量管理标准:满足医疗电子领域的高可靠性要求。

- IPC-A-610 Class II/III验收规范:确保产品符合国际电子组装标准。

四、客户价值:为什么选择1943科技?

1. 成本可控:单点对接降本增效

- 无需协调钢网制作、元器件采购、贴片加工等多个供应商,沟通成本降低50%以上。

- 阶梯报价模式让小批量订单享受批量采购的价格优势。

2. 风险可控:全程透明化管理

- 从样品打样到量产交付,每个环节的数据实时同步,问题可溯源。

- 专业的售后团队提供故障分析、批量返修及技术优化建议。

3. 效率可控:快速响应市场变化

- 极速打样与48小时加急通道,助力客户抢占市场先机。

- 柔性产线配置支持多品种、小批量订单的无缝切换。

五、即刻行动:开启高效试产之旅

无论您是初创团队需要快速验证产品原型,还是成熟企业需要多品种小批量生产,1943科技都能提供定制化、高精度、低成本的PCBA试产打样服务。

立即联系我们,获取免费DFM分析与产品报价报价,让您的产品从设计图纸快速走向市场!

2024-04-26

2024-04-26