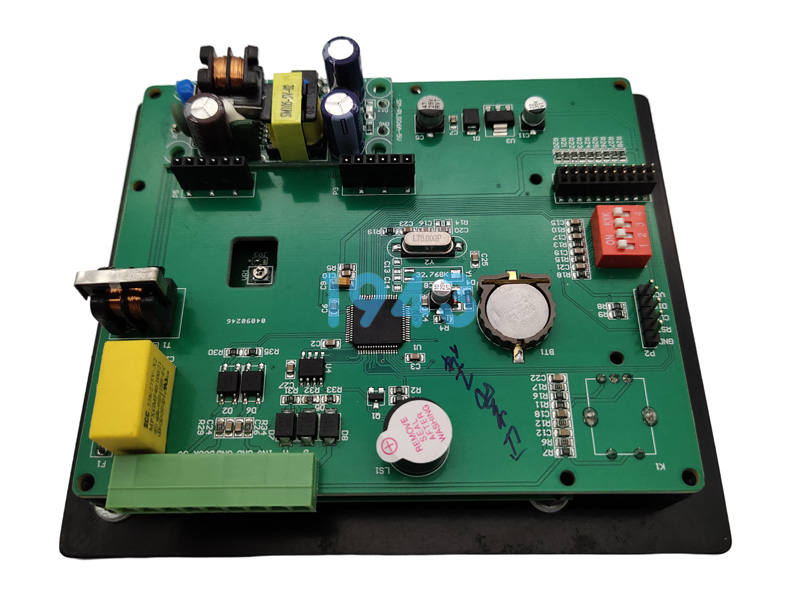

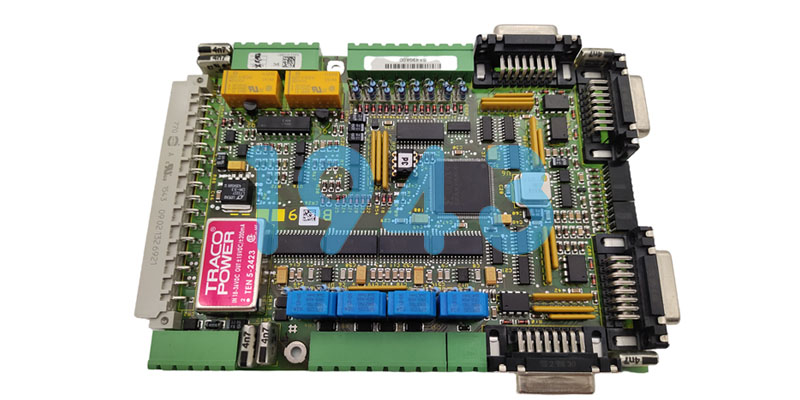

在工业自动化、智能制造及高端装备领域,工业控制PCBA作为系统运行的“神经中枢”,其稳定性和可靠性直接关系到整机设备的性能表现。而电磁干扰(EMI),正是影响工业控制板长期可靠运行的关键因素之一。如何在SMT贴片加工与PCBA制造全流程中系统性优化抗EMI能力,已成为高可靠性电子制造的核心课题。

1943科技将从材料选型、PCB布局协同、SMT工艺控制、屏蔽设计及测试验证五大维度,分享工业控制PCBA加工中抗电磁干扰的关键工艺优化要点,助力硬件企业打造真正“抗扰、稳定、耐用”的工业级电子产品。

一、元器件与材料选型:从源头抑制EMI

工业控制板常工作于电机、变频器、大功率电源等强电磁环境中,因此在物料阶段就需严格筛选具备低EMI特性的元器件:

- 优先选用低噪声、低EMI封装的IC,如带内置滤波功能的电源管理芯片;

- 电容电感选型注重高频特性,例如X7R/NP0陶瓷电容用于高频去耦,铁氧体磁珠用于抑制传导干扰;

- PCB基材选择低介电常数(Dk)与低损耗因子(Df)材料(如FR-4 High Tg或专用高频板材),减少信号传输过程中的能量损耗与辐射。

此外,所有元器件需符合工业级温度范围(-40℃~+85℃或更高),确保在复杂工况下电气参数稳定,避免因温漂引发EMI恶化。

二、SMT贴装工艺:精准控制减少寄生效应

SMT贴片过程中的微小偏差,可能在高频或高速信号路径上形成寄生电感/电容,成为EMI“放大器”。因此,必须通过高精度工艺控制降低此类风险:

- 贴装精度控制在±0.03mm以内,尤其对0201、0402等微型去耦电容,确保其紧邻IC电源引脚,缩短回流路径;

- 优化锡膏印刷厚度与一致性(公差≤10%),避免虚焊或焊点过高导致天线效应;

- 回流焊温度曲线精细化管理,采用多温区梯度升温,减少热应力对高频元件的影响,同时防止助焊剂残留引发漏电或腐蚀。

对于BGA、QFN等底部有散热焊盘的器件,需确保底部填充饱满、无空洞,避免形成EMI辐射腔体。

三、接地与电源完整性:构建低阻抗回流路径

良好的接地设计是抗EMI的基础。在SMT加工配合阶段,需特别注意:

- 多层板设计中保留完整接地层(Ground Plane),SMT贴片时避免在接地层上密集打孔或走线割裂;

- 电源去耦网络就近布局,0.1μF、10μF等不同容值电容按频率特性分层布置,SMT贴装时确保焊点低阻抗连接;

- 关键信号线远离电源与高频时钟线,若必须交叉,应通过不同层并保持垂直,SMT后通过AOI/X-Ray验证走线与焊点无异常偏移。

四、电磁屏蔽结构:物理隔离关键干扰源

对于高敏感模块(如通信接口、ADC采集单元),需在PCBA组装阶段集成屏蔽措施:

- 局部屏蔽罩(Shielding Can)精准贴装:采用导电胶或接地焊脚固定,确保360°连续接地,SMT后通过AOI检测屏蔽罩位置与接触状态;

- 连接器区域加强屏蔽处理:如金属外壳USB/HDMI接口需通过多点接地焊接到PCB,避免成为EMI“天线”;

- 三防漆喷涂避开屏蔽区域,防止绝缘涂层阻断屏蔽罩与地平面的电气连接。

五、全流程检测验证:闭环保障EMI性能

抗EMI能力不能仅靠设计,必须通过制造端的多重检测闭环验证:

- SPI(锡膏检测)+ AOI(光学检测)+ X-Ray(隐藏焊点)三级检测,确保所有去耦电容、接地焊点、屏蔽结构焊接可靠;

- 功能测试(FCT)中加入EMC预扫环节,模拟工业现场干扰环境,验证系统抗扰度;

- 支持客户进行第三方EMC认证前的内测筛选,对异常批次快速追溯SMT工艺参数,实现持续改进。

结语:抗EMI是系统工程,更是制造能力的体现

在工业控制PCBA制造中,抗电磁干扰并非单一环节的任务,而是贯穿设计协同、物料管控、SMT贴装、组装集成与测试验证的系统工程。只有将EMI控制理念深度融入制造全流程,才能真正实现“一次做对、长期可靠”。

作为专注于高可靠性电子制造的PCBA服务商,我们始终以工业级标准为基准,通过高精度设备、严谨工艺控制与全流程品保体系,为客户提供具备卓越抗干扰能力的PCBA加工方案,助力工业设备在严苛电磁环境中稳定运行。

2024-04-26

2024-04-26