SMT贴片加工的质量与效率直接影响产品的市场竞争力。面对众多加工厂的选择,如何筛选出兼具技术实力、品控能力与成本优势的合作伙伴?1943科技从设备精度、工艺创新、品控体系、服务模式四大维度,分享优质SMT加工厂的核心竞争力,为行业用户提供选厂决策指南。

一、设备精度:毫米级贴装背后的技术壁垒

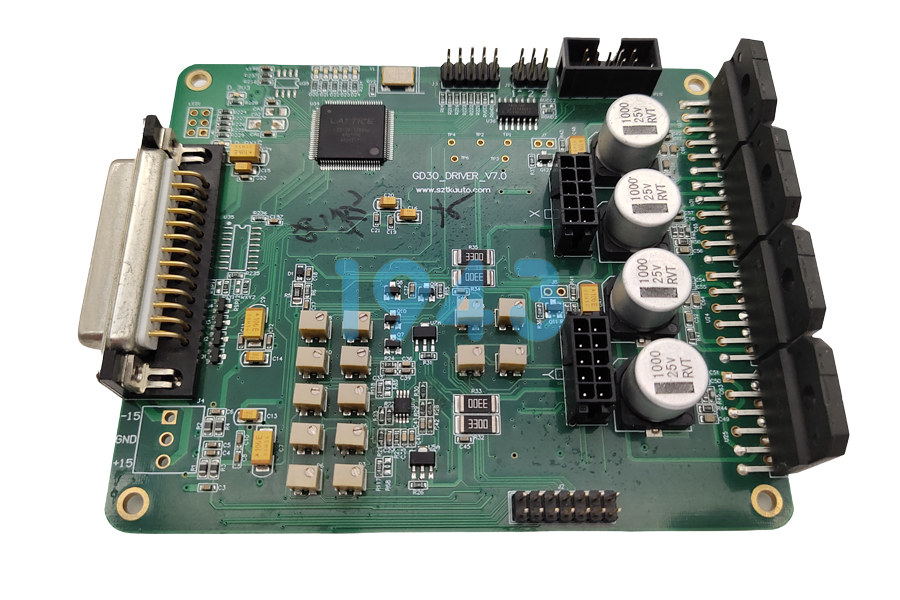

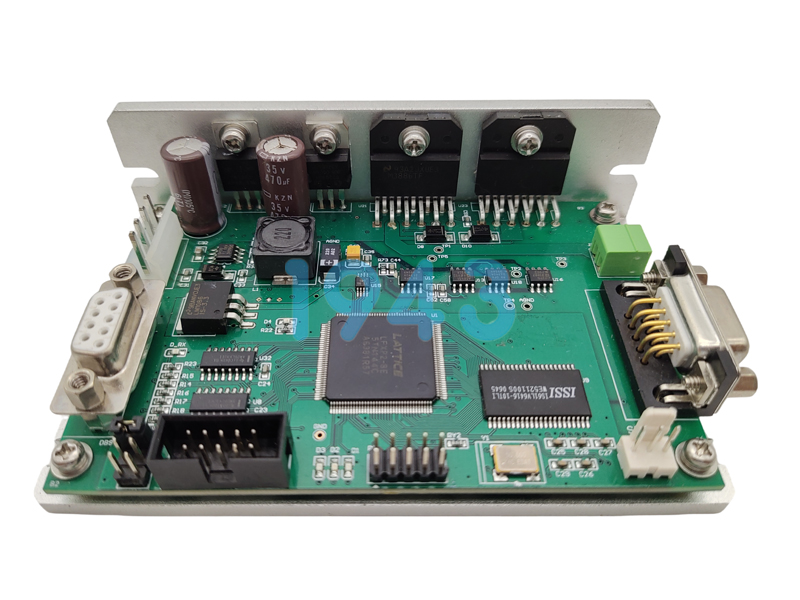

SMT加工的核心在于元件贴装的精度与稳定性。1943科技采用行业领先的多轴联动高速贴片机,搭配0.01mm级激光对位系统,可实现0201微型元件与BGA/CSP复杂封装芯片的精准贴装,位置误差控制在±30μm以内。这一精度水平不仅满足医疗电子、汽车电子等高密度PCB的设计需求,更通过动态补偿算法实时修正PCB板因温度或振动引起的形变误差,确保贴片过程的稳定性。

设备配置上,1943科技全线引入闭环反馈控制系统,结合高分辨率光学检测模块,实现贴装头运动轨迹的毫秒级修正。在微型元件贴装中,系统通过实时采集贴片坐标偏移量,动态调整供料器压力与吸嘴真空度,将元件偏移率降低至0.03%以下。这种技术壁垒的构建,使得1943科技在处理异形板、柔性电路板等特殊工艺时,仍能保持99.95%以上的直通率。

二、工艺创新:数据驱动的生产优化

1943科技的核心竞争力不仅体现在硬件设备,更在于对工艺流程的深度优化。通过部署MES(制造执行系统)与ERP(企业资源计划)的无缝对接,SMT工厂实现了从订单排产到质量追溯的全链路数据贯通。在锡膏印刷环节,系统基于历史数据模型动态调整钢网开孔精度与刮刀压力参数,将焊膏厚度波动范围缩减至±10μm,显著降低虚焊、桥接等缺陷发生率。数据显示,导入该工艺后,焊膏印刷工序的直通率提升至99.3%。

针对多品种、小批量订单的柔性生产需求,1943科技开发了模块化工艺设计体系。通过将生产流程拆解为标准化功能模块(如供料、贴装、检测),结合智能排产算法,可快速重组产线配置。某客户需在72小时内完成新型传感器的PCB集成,SMT工厂通过调用现有传感器焊接模块与兼容性测试模块,将开发周期压缩40%以上。这种“积木式”生产逻辑,既保留了个性化适配空间,又避免了从零开发的时间成本。

三、品控体系:全流程质量管理的系统性保障

质量是电子产品的生命线。1943科技构建了覆盖原材料入库到成品出库的五级品控体系:

- 来料检验:通过光谱分析仪、可焊性测试仪等设备,对焊膏、PCB基板等核心材料进行批次抽检,确保基础环节零缺陷;

- 过程控制:在锡膏印刷、回流焊接等关键工序部署SPC(统计过程控制)系统,实时监测温度曲线、焊膏量等参数,异常数据触发自动停机机制;

- 在线检测:采用AOI(自动光学检测)与AXI(自动X射线检测)双设备联检,覆盖焊点形态、元件偏移、BGA内部焊接等200余项检测指标;

- 功能测试:依据IPC-A-610国际标准设计测试用例,模拟实际工作场景验证产品可靠性;

- 追溯管理:通过唯一编码系统实现从原材料批次到成品序列号的全程追溯,问题定位时间缩短至15分钟内。

该体系的有效性已通过ISO 9001质量管理体系认证与ISO 13485 医疗行业专项认证,年交付产品不良率稳定在0.05%以下。

四、服务模式:从响应速度到价值共创的升级

在服务维度,1943科技突破了传统SMT加工厂的“订单执行者”角色,通过三大创新模式构建客户协同生态:

- 需求预判机制:基于历史订单数据与行业趋势分析,提前储备常用元器件库存,将紧急订单交付周期压缩至48小时;

- 客户协同平台:开发在线质量管理系统,允许合作伙伴实时查阅检验报告、参与关键节点评审,增强品控透明度;

- 技术共创计划:针对研发型客户,提供免费工艺验证服务,通过小批量试产帮助其优化设计可制造性(DFM),平均减少客户产品迭代次数2.3次。

某智能硬件客户在原型阶段因传感器布局不合理导致焊接良率不足70%,1943科技技术团队通过调整元件间距与钢网设计,将良率提升至98%,同时降低单板成本12%。这种深度协作模式,使得客户NPS(净推荐值)连续三年保持92%以上。

结语:选择SMT加工厂的黄金标准

在SMT贴片加工领域,设备精度、工艺创新、品控体系与服务模式构成评估工厂核心竞争力的四维模型。1943科技通过持续的技术迭代与服务升级,不仅满足了客户对质量与效率的基础需求,更以数据驱动的生产优化与价值共创的服务理念,重新定义了电子制造领域的合作标准。对于寻求长期稳定合作的品牌方而言,选择一家兼具技术深度与服务温度的SMT加工厂,将是赢得市场竞争的关键。

立即咨询1943科技,获取定制化SMT解决方案,开启高效、可靠的电子制造之旅。

2024-04-26

2024-04-26