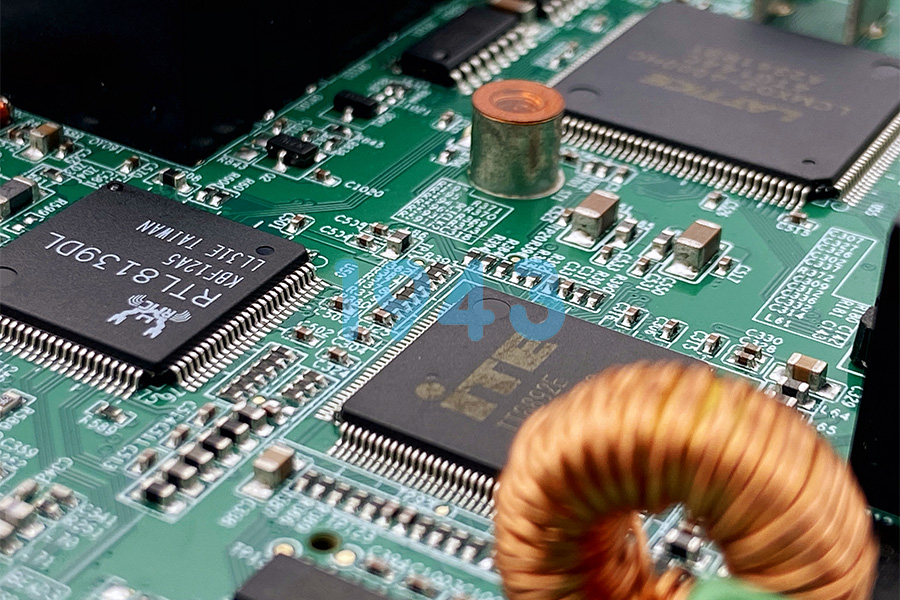

电子产品上市速度直接决定市场竞争力——智能硬件的季度迭代、工业设备的快速试产、医疗仪器的临床验证,都离不开小批量SMT贴片的高效支撑。1943科技在深圳SMT加工领域,以“快而精”的核心能力,打破传统小批量订单交付瓶颈,成为企业加速产品上市的可靠伙伴。

一、行业痛点:小批量SMT贴片为何总拖慢上市节奏?

电子企业在研发试产、紧急补货、市场验证等场景中,小批量SMT贴片需求极为迫切,但传统加工模式往往陷入多重困境:

- 排产优先级低:小批量订单常被大批量生产挤压,交付周期动辄延长至7-10天;

- 流程衔接断裂:PCB制板、物料采购、贴片加工分属不同供应商,沟通协调耗时占比超40%;

- 紧急需求响应弱:面对展会样品、客户加急测试等突发需求,缺乏快速启动机制;

- 质量与速度失衡:为赶工期简化检测流程,导致样板良率低、返工率高,反而延误进度。

这些问题直接拉长产品研发至上市的周期,使企业错失市场窗口期。1943科技针对性打造的快交付体系,正精准破解这些行业痛点。

二、1943科技快交付体系:四大核心能力驱动效率革命

1.专属产线布局:小批量订单不“排队”

为避免小批量订单与大批量生产的资源冲突,1943科技采用“批量+打样”双产线架构,其中专属打样产线专注5-5000片小批量订单,实现“接单即排产”。产线配备高速贴片机与柔性治具,支持PCB硬板、软板及软硬结合板等多类型基板加工,可快速切换0201常规元件与01005微型元件贴装场景,日处理小批量订单超200款,从根本上解决“排产难、换线慢”问题。

2.全流程协同:从BOM到交付的效率闭环

依托“PCB制板-SMT贴片-物料配单-质量检测”一站式服务能力,1943科技实现全环节无缝衔接。客户仅需对接1名专属项目经理,即可完成从BOM审核到成品交付的全流程需求,沟通次数较传统模式减少70%。通过自有物料采购体系与核心供应商直连,常用元器件实现4小时内配齐,稀缺物料采购周期压缩至24小时内,彻底避免“物料等产线”的延误风险。

3.智能技术赋能:每道工序都“省时间”

在生产端,1943科技引入MES生产管理系统与AI动态排产算法,实现订单进度实时可视、设备资源最优分配,设备综合效率(OEE)提升至89%以上。工艺环节采用AOI光学检测与X-RAY焊点检测技术,贴片缺陷识别率达99.95%,首件合格率稳定在99%,从源头减少返工耗时。针对精密贴装需求,通过激光辅助对位技术将元件贴装精度控制在±30μm以内,BGA焊接空洞率低于3%,实现“快工出细活”。

4.分级响应机制:紧急需求“秒启动”

针对不同交付需求,1943科技建立三级响应体系:

- 常规需求:3-7天标准交付,覆盖绝大多数研发试产场景;

- 加急需求:48小时快速交付,优先调配产线与物料资源;

- 特急需求:8小时加急启动,全流程专人督办,从BOM审核到成品出库实现闭环提速。

这种弹性响应模式,让企业在应对市场突变、展会样品、紧急测试等场景时更具主动权。

三、快交付≠降质量:1943科技的品质底线

小批量订单往往承载着产品迭代的关键验证任务,品质直接影响后续量产决策。1943科技建立全流程质量管控体系,从PCB基材筛选到最终成品检测,均遵循IPC-A-610H标准与ISO质量体系要求。

生产过程中,通过数字孪生技术模拟贴装工艺参数,提前规避可制造性风险;每批次产品配备完整质量追溯报告,涵盖物料批次、设备参数、检测数据等全维度信息,确保“快交付”与“高品质”的双重保障。目前,1943科技小批量SMT贴片产品良率稳定在99.6%以上,服务覆盖智能硬件、工业控制、新能源等多领域,成为研发型企业的长期合作伙伴。

四、选择1943科技:加速上市,更省成本

对于电子企业而言,小批量SMT贴片的高效交付不仅能缩短上市周期,更能实现综合成本优化:全流程服务减少30%的供应链协调成本,精准排产降低15%的生产损耗,高良率避免20%的返工费用。从5片研发样板到5000片试产订单,1943科技以灵活产能与高效服务,助力企业在产品迭代中抢占先机。

立即咨询1943科技专属顾问,获取小批量SMT贴片快交付方案,让您的产品更快抵达市场!

?咨询热线:0755-23341941

?官网地址:www.1943pcba.com

2024-04-26

2024-04-26