小批量PCBA加工往往被视为量产前的关键步骤——它不仅是验证产品设计可行性的环节,更隐藏着影响后续量产效率、成本与良率的核心风险。许多企业因小批量阶段忽视风险控制,导致量产时出现工艺适配难、物料兼容性差、不良率骤升等问题,最终延误交付、增加成本。作为专注SMT贴片加工的1943科技,我们深知小批量PCBA的“前哨价值”,通过一套系统化的风险控制体系,帮助客户在小批量阶段提前暴露并解决量产隐患,实现从样品到量产的无缝衔接。

一、小批量PCBA加工:为何是量产风险的“预警站”

小批量PCBA加工的核心价值,在于以较低成本验证“设计-工艺-物料”的匹配度,而这些维度的潜在问题,若未在小批量阶段解决,会在量产中被无限放大:

- 设计端风险:如PCB布局未考虑量产贴片机的吸嘴路径、散热设计未适配量产焊接温度曲线,小批量时可能仅出现个别不良,量产时则会导致批量返工;

- 工艺端风险:小批量手工辅助较多时,易掩盖工艺参数漏洞(如回流焊温度、钢网开孔尺寸),量产自动化生产后,这些漏洞会直接导致良率暴跌;

- 物料端风险:小批量物料多为样品级,若未验证量产物料的批次稳定性、与其他元器件的兼容性,量产时可能出现物料替代难、焊接虚焊等问题。

因此,小批量PCBA的风险控制,本质是为量产“排雷”——只有在小批量阶段把问题解决,才能避免量产时的“毁灭性损失”。

二、1943科技:小批量PCBA风险控制的四大核心动作

针对小批量PCBA的风险特性,1943科技建立了“前置预防+过程管控+数据追溯”的全流程体系,重点通过四大动作预见并解决量产问题:

1.前置设计评审:从量产视角优化PCBA设计

接到小批量订单后,我们并非直接开工,而是先联合工程、工艺团队开展设计评审,重点排查影响量产的设计隐患:

- 评审PCB设计:检查布局是否符合量产贴片机的“高效路径”(如元件间距、吸嘴可及性),避免量产时因布局不合理导致贴装效率低、漏贴;

- 确认工艺适配性:根据量产焊接工艺(回流焊、波峰焊),提出设计优化建议(如热敏元件远离高温区、过孔位置避开焊接点);

- 评估物料量产可行性:协助客户确认物料是否有稳定量产供应链,若为定制物料,提前测试替代型号的兼容性,避免量产时物料断供。

通过设计评审,我们曾帮助某客户优化PCB散热布局——小批量阶段发现原设计在量产高温焊接时会导致芯片虚焊,调整后量产良率从75%提升至99.2%。

2.全流程工艺验证:模拟量产参数跑通小批量

小批量PCBA加工时,我们会严格按照量产工艺标准设定参数,避免“小批量凑活做、量产重新调”的问题:

- 焊接参数验证:使用量产同款回流焊炉,按照客户产品特性制定3组以上温度曲线,小批量试产时测试不同曲线的焊接良率,锁定最优参数(如升温速率、峰值温度);

- 钢网工艺验证:即使小批量,也采用量产级钢网制作标准(如开孔比例、厚度),避免小批量用简易钢网导致的焊锡量偏差,影响量产焊接效果;

- 自动化设备适配:小批量PCBA加工时,优先使用量产同款贴片机、AOI检测设备,模拟自动化生产场景,排查设备与PCBA的适配问题(如元件封装识别、检测精度)。

例如,某客户小批量PCBA含0201超小元件,我们通过量产贴片机测试发现原封装库参数偏差,提前校准后,量产时贴装良率直接稳定在99.5%以上。

3.物料溯源与兼容性测试:杜绝量产物料风险

小批量物料的“样品级特性”是量产隐患的重灾区,我们通过两大措施控制物料风险:

- 建立物料溯源档案:记录小批量物料的批次、供应商、规格参数,并与客户确认量产物料的供应链信息,确保小批量与量产物料的“一致性”;

- 开展兼容性测试:对小批量使用的关键元件(如芯片、电容),测试其与其他元器件的焊接兼容性、电气性能兼容性,避免量产时因批次差异导致的性能不稳定。

曾有客户小批量使用某品牌电容,我们测试发现该电容与量产电阻焊接时易出现锡珠,提前更换兼容型号后,量产时未出现一例相关不良。

4.成品全检与数据留存:为量产提供“数据依据”

小批量PCBA加工完成后,我们会进行100%全检,并留存关键数据,为量产提供参考:

- 检测项目覆盖:除常规的外观检测(虚焊、漏贴),还增加电气性能测试(如导通性、电压稳定性)、环境适应性测试(高低温循环),模拟量产产品的使用场景;

- 数据记录与分析:记录每片PCBA的检测数据(如焊接良率、测试参数),分析小批量中出现的不良类型及原因,形成《小批量风险报告》,明确量产时的改进方向。

这份报告对客户价值重大——某客户根据我们提供的报告,优化了量产时的物料入库检测标准,将量产不良率降低了60%。

三、从风险控制到量产衔接:1943科技的“闭环管理”

小批量PCBA的风险控制不是终点,而是量产的“起点”。我们会将小批量阶段的成果转化为量产方案,实现无缝衔接:

- 建立专属量产档案:将小批量阶段锁定的工艺参数、物料信息、检测标准汇总,形成客户专属的《量产工艺指导书》,量产时直接复用;

- 量产前工艺复现:量产开工前,用小批量留存的样品进行工艺复现测试,确认设备参数、物料批次无偏差后再批量生产;

- 持续迭代优化:若量产中出现新问题,结合小批量数据反向追溯原因,同步更新小批量风险控制体系,形成“小批量-量产”的闭环优化。

四、选择1943科技:让小批量PCBA成为量产“保障”

对于有量产需求的企业而言,小批量PCBA加工的核心诉求,是“用小成本试错,为量产铺路”。1943科技作为深圳SMT贴片加工10余年的厂家,始终以“量产视角”做小批量,凭借:

- 经验丰富的工程团队:平均10年以上电子制造经验,能快速识别小批量中的量产隐患;

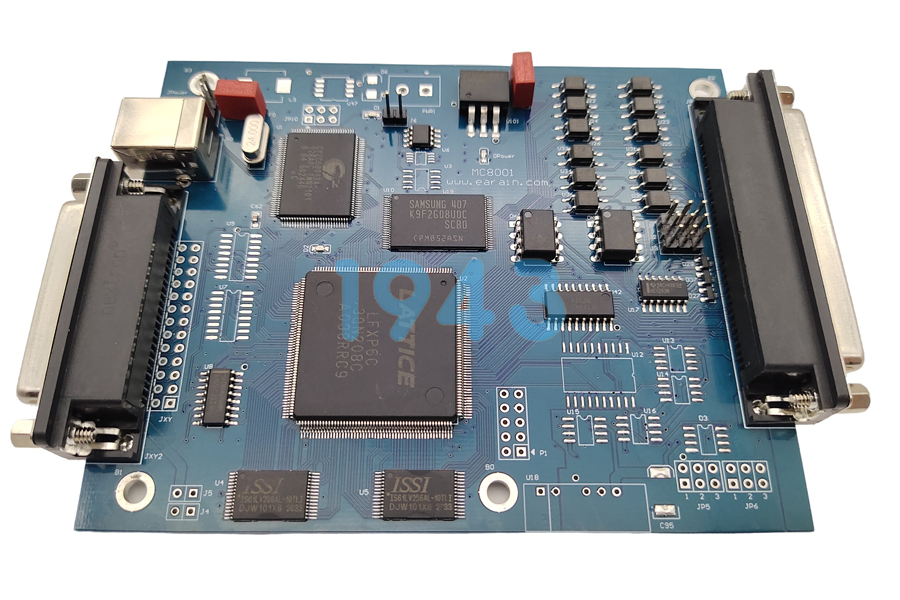

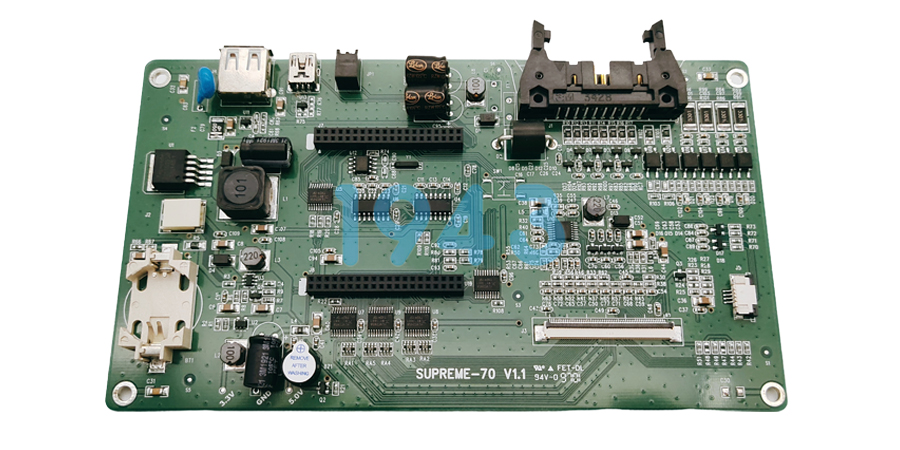

- 与量产同步的设备配置:拥有高速贴片机、全自动回流焊炉、AOI检测设备等全套量产级设备,小批量即可模拟量产场景;

- 透明化的服务流程:小批量PCBA加工全程实时反馈进度,风险问题第一时间与客户沟通,共同制定解决方案。

我们坚信:好的小批量PCBA加工,不仅能交付合格的样品,更能为客户规避量产风险、降低成本、缩短周期——这也是1943科技为客户创造的核心价值。

如果您正在为小批量PCBA加工担忧量产风险,或需要一套从样品到量产的完整解决方案,欢迎联系1943科技!我们将用系统化的风险控制,帮您把小批量的“试错”,变成量产的“胜算”。

2024-04-26

2024-04-26