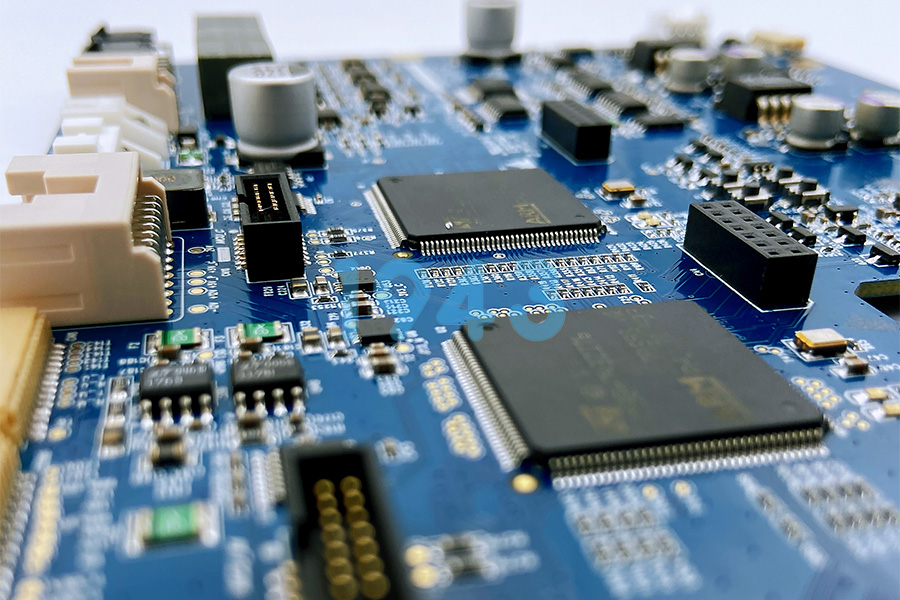

PCBA代工代料已成为众多企业实现高效生产、快速上市的核心策略。在实际合作过程中,元器件缺货、交期延迟等问题屡见不鲜。一旦关键物料短缺,若替代料选择不当,轻则导致功能异常,重则引发整批返工甚至项目延期。那么,在代工代料模式下,采购方该如何科学、稳妥地选择替代料,避免返工风险?1943科技将从技术、流程与协作三个维度,为您分享PCBA采购中的替代料选型要点。

一、为什么替代料选错容易导致返工?

PCBA制造高度依赖元器件的电气特性、封装尺寸、焊接工艺及环境适应性。即使外观相似的元器件,也可能因以下差异引发问题:

- 电气参数不匹配:如工作电压、电流、容值、阻值、频率响应等;

- 封装尺寸偏差:引脚间距、焊盘尺寸、高度差异影响贴装精度;

- 工艺兼容性不足:回流焊温度曲线、热膨胀系数不一致,易造成虚焊、翘曲;

- 可靠性等级差异:工业级、车规级与消费级器件在寿命与稳定性上存在显著区别。

一旦这些关键点未被充分验证,即便SMT贴片顺利完成,产品也可能在测试或使用阶段暴露缺陷,最终不得不返工,造成时间与成本双重损失。

二、替代料选型的四大核心原则

为确保替代料“可用、可靠、可量产”,建议遵循以下原则:

1. 参数对标,严控关键指标

- 优先选择原厂推荐的“Pin-to-Pin”兼容型号;

- 对比数据手册(Datasheet)中的核心参数,包括但不限于:额定电压/电流、容差、温度系数、ESR、封装尺寸、引脚定义;

- 对于IC类器件,需确认功能引脚定义、通信协议、供电逻辑完全一致。

2. 封装一致性,确保贴装兼容

- 替代料必须与原BOM中器件封装完全相同(如0603、SOIC-8、QFN-48等);

- 若封装微调(如焊盘尺寸变化),需重新评估钢网开孔与贴片程序,必要时进行DFM(可制造性设计)验证。

3. 工艺适配,避免焊接隐患

- 确认替代料是否支持当前回流焊温度曲线;

- 对于含铅/无铅混用场景,需特别注意RoHS合规性及焊料兼容性;

- 高密度板或BGA类器件,建议进行X-ray或切片分析验证焊点质量。

4. 供应链可追溯,保障长期供货

- 优先选择主流品牌、渠道稳定、库存充足的替代型号;

- 避免使用生命周期末期(EOL)或小众型号,防止二次缺料;

- 要求PCBA代工厂提供替代料的批次信息与质量报告,实现全流程追溯。

三、代工代料合作中,如何高效推进替代料验证?

在1943科技的服务实践中,我们建议客户与PCBA代工厂建立“三方协同”机制(客户+PCBA代工厂+器件工程师),通过以下流程降低风险:

- 缺料预警机制:PCBA代工厂在收到BOM后即启动物料风险评估,提前识别潜在缺料项;

- 替代方案提案:由PCBA代工厂技术团队基于数据库与行业经验,提供1~3个可行替代选项,并附参数对比表;

- 客户确认与测试:客户审核后,可要求进行小批量试贴或功能验证;

- ECN变更管理:确认替代料后,通过正式工程变更通知(ECN)更新BOM与工艺文件;

- 首件确认(FAI):量产前进行首板全检,确保替代料在整机环境下表现正常。

四、特别提醒:这些“看似可行”的替代方式要警惕!

- ❌ 仅凭型号前缀相似就认定可替代(如“LM358”与“LM358N”可能封装不同);

- ❌ 忽略温度范围与应用场景匹配(如消费级电容用于工业电源);

- ❌ 未经测试直接大批量切换(即使参数一致,批次差异也可能影响良率);

- ❌ 由非专业人员凭经验判断替代可行性。

结语:专业协作,才是规避返工的关键

PCBA代工代料的本质,是将制造复杂度交由专业团队承担。当面临缺料挑战时,与其自行仓促选型,不如依托PCBA代工厂的技术积累与供应链资源,共同制定科学、可落地的替代方案。只有在参数、工艺、测试、交付全链条达成共识,才能真正实现“一次做对”,避免返工带来的隐性成本。

作为深圳电子制造领域的专业PCBA服务商,我们始终倡导“预防优于补救”的合作理念,助力客户在不确定的供应链环境中,稳中求进,高效交付。

温馨提示:若您正在规划新项目或遇到物料短缺问题,欢迎联系我们的技术团队获取免费BOM预审与替代料建议服务。让专业的人,做专业的事——从源头保障您的PCBA一次成功。

2024-04-26

2024-04-26