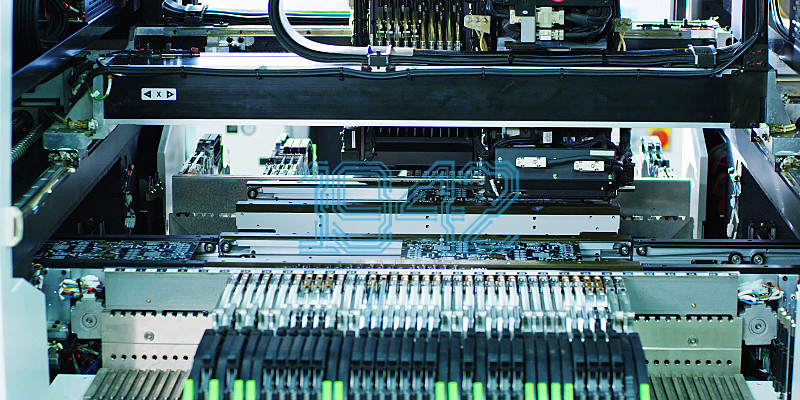

SMT贴片加工已从单纯的组装工艺升级为推动产品创新的核心支撑。这种通过自动化设备将微型电子元件精准贴装于PCB表面的技术,凭借其高密度、高精度、高可靠性的先天优势,打破了传统插装工艺的局限,成为各类电子产品实现小型化、高性能化与规模化生产的关键基础。1943科技将分享SMT贴片加工的核心价值及适配行业,助力企业精准匹配生产需求。

一、SMT贴片加工的核心优势:多行业适配的技术根基

SMT贴片加工之所以能跨领域广泛应用,源于其在工艺特性上的多重突破,完美契合了现代电子产业的发展诉求:

- 超高密度集成:可实现01005(0.4×0.2mm)级别超微型元件的精准贴装,单位面积元器件密度较传统工艺提升3-5倍,使电子产品体积缩减40%-60%、重量减轻60%-80%。

- 精度与可靠性:通过视觉定位系统实现±30μm级别的贴装精度,配合热风保护回流焊工艺,将焊点缺陷率控制在50ppm以下,焊点抗振性与耐温变性显著优于传统焊接。

- 高效规模化生产:现代贴片机可实现每小时30万点的贴装速率,配合全自动化生产线,能快速响应从样品试制到批量生产的全场景需求,大幅缩短产品迭代周期。

- 强环境适应性:通过工艺优化与材料升级,可满足从极端低温到高温湿热的复杂工况需求,为特殊行业设备提供稳定的电气连接保障。

这些技术优势共同构成了SMT贴片加工跨行业应用的基础,使其能精准匹配不同领域对电子组件的差异化需求。

二、SMT贴片加工的核心应用行业全景

1.消费电子行业:微型化与量产需求的完美契合

消费电子是SMT贴片加工应用最广泛的领域,从智能手机、平板电脑到智能穿戴设备,其对"轻薄便携+高性能"的双重追求,只有SMT技术能够满足。

- 核心需求适配:消费电子产品更新周期短、批量大,且内部结构日趋紧凑,需在有限空间内集成数百个元器件。SMT技术通过高密度贴装方案,可将处理器、存储芯片与射频模块等实现三维堆叠布局,同时支持柔性电路板(FPC)的高精度贴装,为折叠屏等创新形态产品提供可能。

- 典型应用场景:智能手机主板的多摄驱动电路、智能手表的传感器模块、平板电脑的电源管理系统等,均依赖SMT工艺实现微型化与高集成度。其自动化生产特性可使单条产线日均处理百万级元件贴装,有效降低生产成本30%-50%。

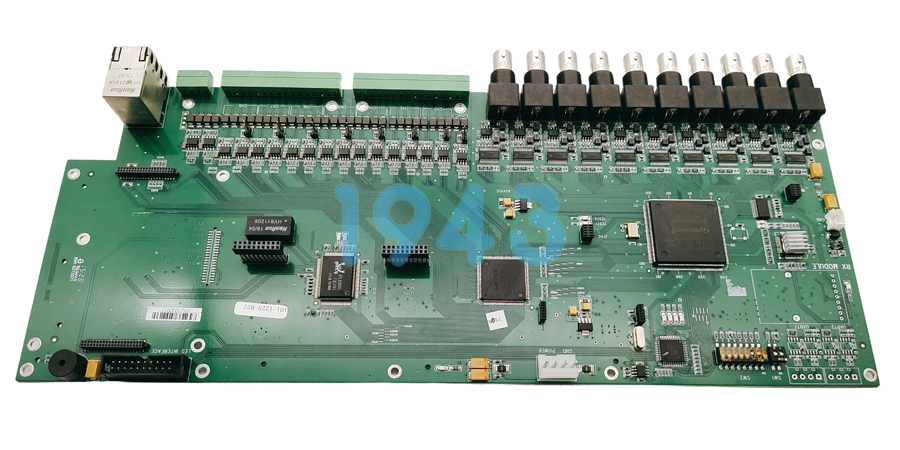

2.通信设备行业:高频性能与稳定性的刚性支撑

在5G通信加速普及的背景下,通信设备对信号传输速率与稳定性的要求达到新高度,SMT贴片加工成为核心保障工艺。

- 核心需求适配:通信设备需处理高速大容量数据,对电路的高频特性与抗干扰能力要求严苛。SMT工艺通过缩短信号传输路径,减少寄生参数与噪声干扰,可将线路阻抗波动控制在±5%以内,完美匹配5G基站的高频信号传输需求。

- 典型应用场景:5G基站的射频模块、核心网交换机的接口板卡、家庭路由器的无线通信模块等,均采用SMT工艺实现高密度元器件组装。其焊点可靠性高、抗振能力强的特点,能确保通信设备在户外复杂环境下长时间稳定运行。

3.汽车电子行业:严苛工况下的可靠性解决方案

随着汽车向智能化、电动化转型,车载电子系统占比持续提升,SMT贴片加工凭借其强环境适应性成为刚需工艺。

- 核心需求适配:汽车电子需承受-40℃至125℃的极端温度波动、高频机械振动及湿热腐蚀,对焊接强度与电路稳定性要求远高于消费电子。SMT通过三维贴装方案与热应力补偿机制,配合IATF16949体系认证的质量管控,可将焊点气孔率降低至2%以下。

- 典型应用场景:发动机控制单元(ECU)、自动驾驶辅助系统(ADAS)的毫米波雷达、车载娱乐信息终端等核心部件,均依赖SMT工艺实现精密组装。在新能源汽车的电池管理系统中,SMT技术可实现多组传感器与控制芯片的高密度布局,确保电池运行状态的精准监控。

4.医疗设备行业:精度与安全性的双重保障

医疗设备直接关系生命健康,对电子组件的精度、可靠性与安全性有着极致要求,SMT贴片加工是少数能满足其标准的工艺之一。

- 核心需求适配:医疗检测设备需提供精准的检测数据,其内部电子系统的微小误差都可能影响诊断结果。SMT工艺通过0.03mm级别的贴装精度与全流程AOI光学检测,确保传感器、信号处理芯片等关键元器件的稳定运行,同时支持设备向小型化、便携化发展。

- 典型应用场景:便携式超声诊断仪的核心电路板、心电图机的信号采集模块、血糖仪的传感控制单元等,均采用SMT工艺制造。通过ISO13485医疗体系认证的SMT生产流程,可实现从物料采购到成品交付的全链条质量追溯。

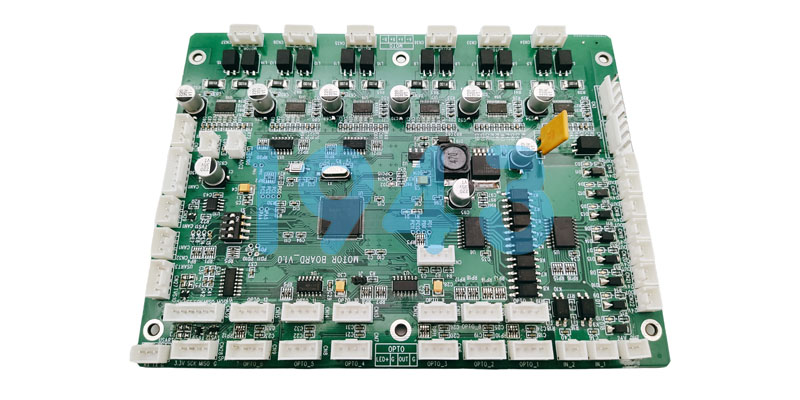

5.工业控制行业:复杂环境中的稳定运行支撑

工业控制设备长期处于粉尘、振动、电磁干扰的严苛环境中,对电子组件的稳定性与耐久性要求极为苛刻,SMT贴片加工成为最优选择。

- 核心需求适配:工业自动化系统需确保24小时连续运行,任何电路故障都可能导致生产中断。SMT工艺通过增强型焊膏配方与三防漆涂覆工艺,配合抗干扰的电路布局设计,能有效抵御工业环境中的腐蚀与电磁干扰,使设备良品率提升至99.95%以上。

- 典型应用场景:可编程逻辑控制器(PLC)的核心控制板、工业机器人的驱动模块、智能传感器的信号处理单元等,均依赖SMT工艺实现高精度组装。其兼容多类型元件混装的特性,可满足工业设备定制化生产需求。

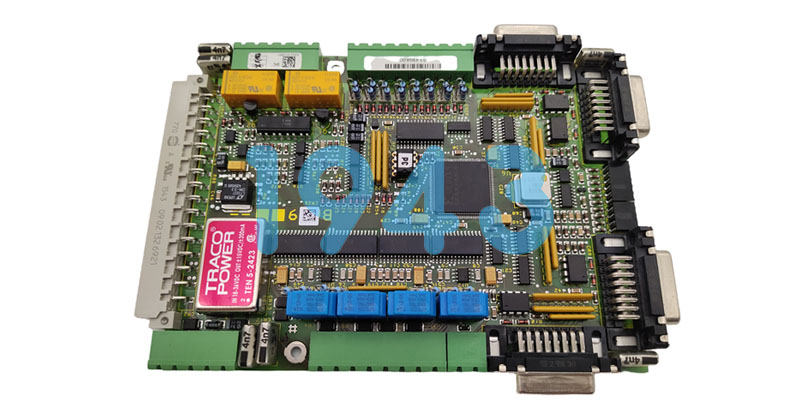

6.军工电子行业:极端场景下的性能极致追求

军工电子对产品的可靠性、抗干扰性与环境适应性有着超越民用的严苛标准,SMT贴片加工凭借其精密工艺成为重要支撑。

- 核心需求适配:军工设备需在战场极端环境下保持稳定运行,要求电子组件具备抗冲击、抗辐射、耐高低温等特性。SMT通过军用级工艺优化,可实现元器件的高密度加固封装,配合全流程严苛检测,确保产品满足军工级可靠性要求。

- 典型应用场景:通信电台的射频模块、导航设备的定位电路、军用传感器的信号处理单元等,均采用SMT工艺制造。其高精度贴装能力可满足军工电子小型化、轻量化的发展需求。

三、技术支撑:为何SMT能适配多行业需求?

SMT贴片加工的跨行业适配能力,源于其全流程的工艺可控性与技术延展性:

- 柔性化生产体系:通过模块化产线设计与快速换型技术,可实现从0201超微型元件到BGA大型封装的全规格元件贴装,适配多行业产品的差异化需求。

- 全链条质量管控:从锡膏印刷阶段的3DSPI检测,到贴装后的AOI光学检测,再到焊接后的X射线检测,形成全流程闭环质量控制,可根据不同行业标准调整检测精度。

- 合规化资质保障:通过ISO9001基础质量认证、ISO13485医疗设备认证等多体系资质,确保不同行业的合规性要求得到满足。

四、1943科技:多行业SMT贴片加工解决方案提供商

作为专注SMT贴片加工的深圳高新技术型企业,1943科技深度理解各行业的工艺需求差异,打造了适配多场景的柔性生产体系。我们拥有全自动化贴片生产线,可实现0201级别元件的±30μm精度贴装,配合响应能力与日产能1500万点的生产实力,既能满足通讯物联的批量生产需求,也能承接医疗、工控、军工等行业的高精度定制订单。

从原材料筛选到成品检测,我们建立了全流程质量追溯系统,通过多体系资质认证确保每一批产品的可靠性。无论是智能硬件的微型化需求、工业控制的严苛工况适配,还是医疗设备的高精度要求,1943科技都能提供定制化SMT贴片加工解决方案。

立即咨询,获取专属行业SMT贴片加工方案,让精密工艺助力产品创新升级。

2024-04-26

2024-04-26