提升SMT贴片代工的产品交付速度,需从全流程优化、自动化升级、智能化管理等维度入手,结合行业成熟经验与技术手段,实现效率与质量的双重保障。以下是1943科技基于行业实践总结的核心策略:

一、全流程效率提升:从设计到交付的精准管控

-

设计端优化

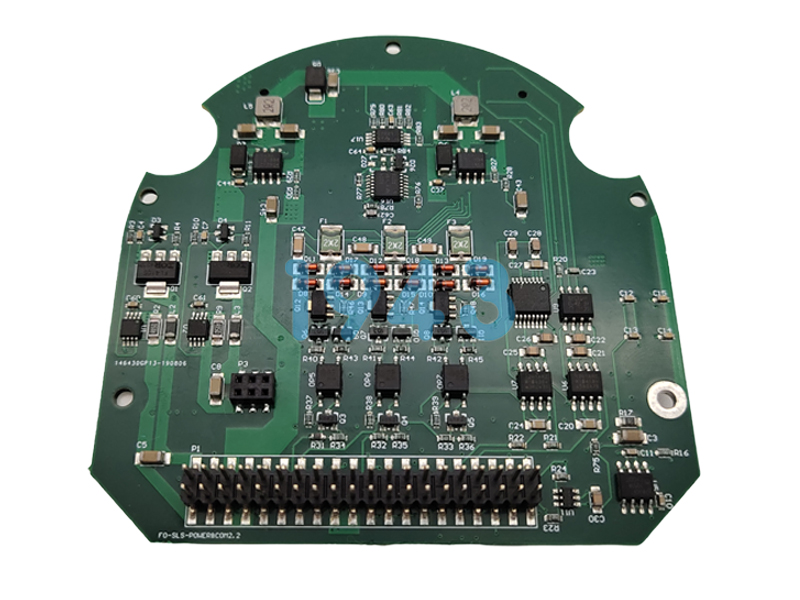

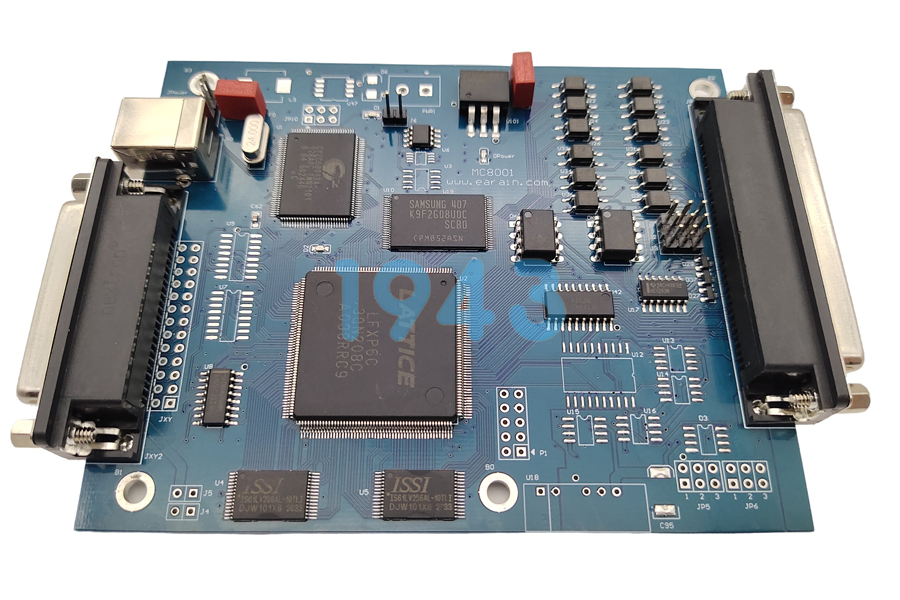

- PCB布局优化:通过合理布局减少元件间的干扰和线路长度,降低贴片过程中的工艺复杂度,缩短调试时间。

- 标准化设计:采用通用化元件和标准化封装0402、0603等,减少非标元件带来的物料采购和贴片工艺适配成本。

- 焊盘设计规范:优化焊盘尺寸与形状,确保焊膏印刷的均匀性和焊接可靠性,减少返工率。

-

物料管理智能化

- 三级核查体系:建立“来料抽检-上料复核-换线盘点”机制,避免因物料短缺或错料导致的生产中断。

- 智能仓储系统:通过条码/RFID技术实现物料批次追溯与库存动态预警,确保关键物料“零缺料”。

- 代料服务优势:依托全球供应链网络,提供快速采购与备货服务,缩短物料交付周期。

-

工艺参数动态优化

- 设备健康监测:每日执行CPK值检测,确保贴片机、印刷机等设备处于最佳状态,减少停机维护时间。

- 贴片参数调校:根据元件类型动态调整吸嘴压力、贴装速度和精度±0.03mm,提升高密度贴装效率。

- 回流焊曲线优化:采用四温区精准控制,缩短固化时间并保障焊接质量。

二、自动化与智能化升级:技术驱动效率跃升

-

设备自动化

- 高速贴片机+视觉识别:配备激光对中系统与动态补偿技术,实现0201级微型元件的高速高精度贴装。

- 全自动检测系统:集成AOI(自动光学检测)与3D SPI(焊膏检测)设备,实现100%在线检测,缺陷识别率≥99.5%,减少人工复检时间。

- 智能料架管理:通过缺料自动预警系统,实时监控供料器状态,避免因物料空缺导致的产线停滞。

-

工艺流程数字化

- MES系统全程追溯:从PCB设计到成品出库,实时记录生产数据,实现进度可视化与问题快速定位。

- SPC过程控制:每2小时检测锡膏厚度,通过统计分析提前预警工艺波动,减少异常停机。

- FAI首件检测:首件合格率100%后批量生产,避免批量性工艺缺陷导致的返工。

-

排产算法优化

- 动态排产系统:基于改进粒子群算法的智能排产工具,可根据订单优先级、设备利用率等参数实时调整生产计划,支持临时订单插入,缩短换线时间30%以上。

- 多线程并行生产:针对小批量订单,采用“混线生产”模式,减少专用产线切换成本,提升设备综合利用率。

三、环境与人员协同:构建高效交付生态

-

车间环境标准化

- 温湿度控制:车间环境维持23±2℃、45-65%RH,保障贴片胶、焊膏等材料的稳定性,减少工艺偏差。

- 洁净度管理:10万级洁净车间,降低粉尘对精密元件的污染风险,减少清洁与返修时间。

-

人员与培训体系

- 标准化操作流程:制定贴片机操作、设备维护等SOP文件,减少人为操作差异导致的效率损失。

- 技能认证体系:通过定期培训与考核,确保操作人员掌握最新设备参数调校、异常处理等技能,缩短新员工上岗周期。

- 跨部门协同机制:设计、工艺、生产团队紧密配合,实现“设计即制造”的快速响应模式,减少沟通成本。

-

应急响应机制

- 备件与设备冗余:关键设备配置备用单元,突发故障时可快速切换,避免产线停摆。

- 快速换线方案:针对多品种小批量订单,建立标准化换线流程,换线时间缩短至30分钟以内。

四、交付速度提升的量化目标参考

| 优化维度 | 传统模式 | 优化后目标 |

|---|---|---|

| 物料短缺率 | 2% | ≤0.5% |

| 贴片机CPK值 | 1.33 | ≥1.67 |

| 回流焊不良率 | 1.2‰ | ≤0.8‰ |

| 换线时间 | 60分钟 | ≤30分钟 |

| 交付周期(500pcs) | 7-15天 | 3-7天 |

结语

通过全流程数字化管理、自动化设备升级与智能化排产系统的深度协同,SMT贴片代工的交付速度可显著提升,同时保障产品质量与成本控制。1943科技以“技术+服务”双轮驱动,助力客户在激烈的市场竞争中抢占先机。如需定制化解决方案,欢迎随时联系,我们为您的高效交付保驾护航!

2024-04-26

2024-04-26