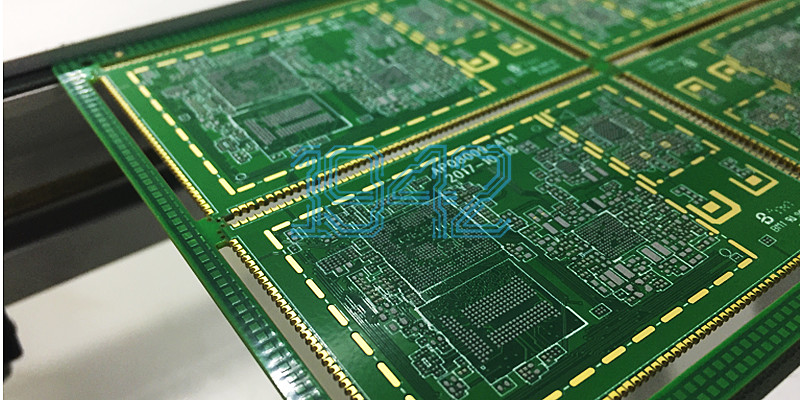

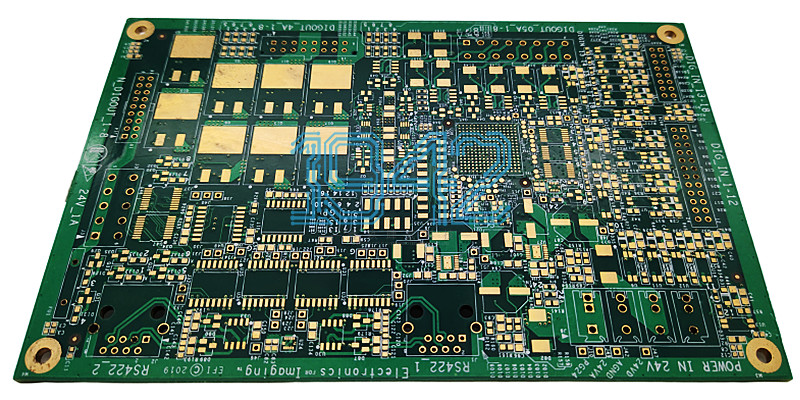

在电子制造领域,大型PCB板(尺寸超过500mm×500mm)的SMT贴片加工面临独特挑战:热变形、机械应力、传输抖动等因素可能导致贴片精度下降50%以上,元件偏移率提升至3%-8%。深圳SMT贴片加工厂-1943科技从设备、工艺、管理三维度解析如何通过系统性优化,将大型PCB板的贴片精度控制在±0.05mm以内,一致性不良率降至0.1%以下。

一、设备升级:构建高精度加工基础

1.1 贴片机精度优化

- 多轴联动控制技术:采用直线电机驱动与光栅尺闭环反馈系统,实现XYZ三轴定位精度≤±0.005mm,较传统伺服电机精度提升一倍。

- 动态视觉对位系统:配置8K线阵相机与AI图像识别算法,可自动补偿PCB变形量(最大支持10mm翘曲补偿),元件识别速度达12000件/小时。

- 双悬臂协同作业:通过双悬臂交替取料,将大型板换线时间缩短40%,同时减少传输震动对精度的影响。

1.2 传输系统改进

- 真空吸附平台设计:采用分段式真空吸附,每平方米区域独立控制吸附力,避免PCB中部下垂导致的定位偏差。

- 防抖动传输机构:使用高刚性不锈钢链条与聚氨酯导轨,将传输震动幅度控制在0.02mm以内,远低于行业标准0.1mm。

- 自动宽度调节装置:通过伺服电机驱动导轨,实现50-600mm宽度自适应,减少人工干预误差。

二、工艺创新:全流程精度管控

2.1 PCB设计规范

- Mark点布局优化:在PCB四角及中心区域布置5个以上圆形Mark点(直径1mm),相邻Mark点间距≥200mm,确保视觉系统覆盖全板变形补偿。

- 应力释放设计:在大型板边缘设置0.5mm宽的应力释放槽,配合高Tg板材(Tg≥170℃),将回流焊后变形量控制在0.5%以内。

- 元件排列策略:采用"中心对称+分区放置"原则,将重量>0.5g的元件集中布局在PCB中心区域,减少热应力导致的偏移。

2.2 智能支撑方案

- 定制化托盘技术:使用3D打印尼龙托盘,在PCB底部设置10mm高的支撑柱阵列(间距50mm×50mm),将大型板挠度降低80%。

- 磁吸式辅助夹具:在PCB边缘集成磁性定位销,与贴片机平台快速对接,重复定位精度达±0.02mm。

- 动态压力控制:在贴装头增加压力传感器,实时调整Z轴下压力度(0.1N步进调节),避免压伤元件同时确保焊接可靠性。

三、材料与工艺协同优化

3.1 关键材料选型

- PCB板材升级:选用高Tg值(≥180℃)、低热膨胀系数(CTE 12-14ppm/℃)的复合基材,减少回流焊热变形。

- 钢网开孔设计:采用阶梯式钢网(厚度0.12mm/0.15mm分区设计),配合纳米涂层技术,将锡膏印刷偏移率控制在0.03mm以内。

- 元件包装标准化:要求供应商提供Tray盘包装(误差±0.05mm),替代传统编带包装,提升上料精度。

3.2 温度曲线精准控制

- 十温区回流焊:配置独立控制的十温区炉体,通过热电偶矩阵实时监测PCB表面温度(每200mm²布置一个测温点)。

- 动态补偿算法:根据PCB尺寸自动调整各温区温度,确保大型板中心与边缘温差<5℃,避免热应力导致的元件偏移。

- 氮气保护系统:维持炉内氧含量<50ppm,减少氧化渣生成,将空洞率控制在5%以下。

四、质量管控体系

4.1 三维检测系统

- SPI+AOI+AXI联检:

- SPI(锡膏检测):0.3μm分辨率,检测锡膏体积偏差>10%的异常点。

- AOI(光学检测):8色环形光源与深度学习算法结合,识别01005元件偏移≥0.05mm的缺陷。

- AXI(X射线检测):3D层析成像技术,检测BGA焊点空洞率>25%的区域。

- CT扫描复检:对关键样品进行计算机断层扫描,验证虚焊、冷焊等隐性缺陷。

4.2 数据追溯与分析

- MES系统集成:记录每块PCB的贴片压力、温度曲线、设备状态等120余项参数,实现全流程追溯。

- SPC统计分析:对X/Y/θ三个方向的偏移量进行实时监控,当过程能力指数(CPK)<1.33时自动触发设备校准。

- AI缺陷预测:基于历史数据构建预测模型,提前12小时预警设备精度漂移趋势。

五、生产管理标准化

5.1 设备维护规范

- 日校准制度:每天开工前使用标准玻璃板验证贴片机精度,误差超标时自动执行补偿程序。

- 周保养计划:每周清理视觉系统镜头、更换直线电机导轨润滑脂,确保设备处于最佳状态。

- 年度大修:每年对贴片机进行精度重建,将XYZ轴重复定位精度恢复至出厂水平。

5.2 人员技能矩阵

- 多能工培养:要求操作人员掌握设备调试、工艺分析、质量检测三项核心技能,减少岗位切换导致的效率损失。

- 模拟训练系统:使用VR仿真平台进行异常处理训练,将新人培养周期缩短至1个月以内。

因设备、物料、生产工艺等不同因素,内容仅供参考。了解更多smt贴片加工知识,欢迎访问深圳smt贴片加工厂-1943科技。

2024-04-26

2024-04-26