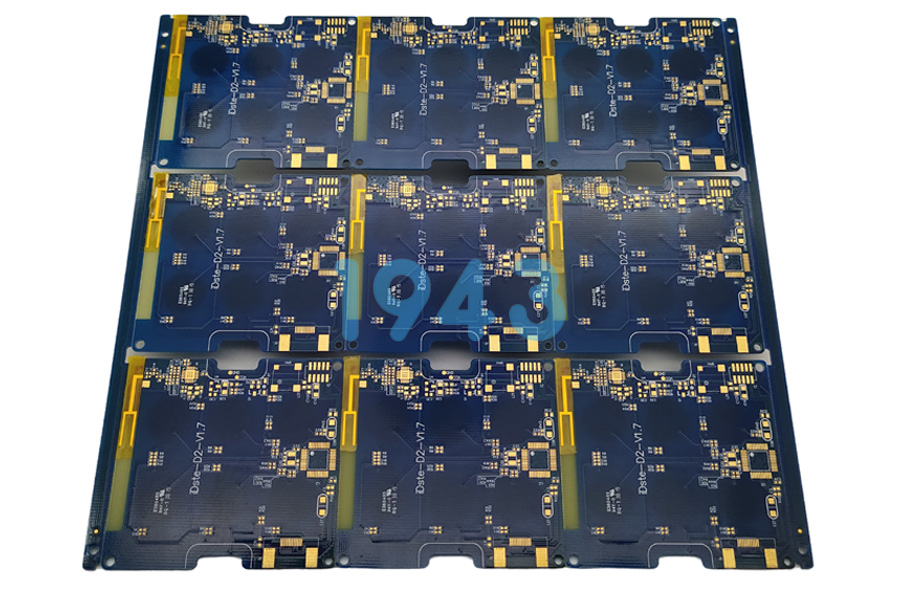

在5G通信、雷达系统、高频测试设备及物联网终端等高速发展的推动下,射频(RF)与微波电路板的应用日益广泛。作为高频率信号传输的核心载体,射频微波PCB对加工精度、材料特性及工艺控制提出了远高于常规电路板的严苛要求。其中,阻抗控制与焊接工艺是决定产品性能与可靠性的两大核心环节。1943科技将从SMT贴片加工角度,分享射频微波板在制造过程中必须关注的关键技术要点。

一、为何阻抗控制是射频微波板的生命线?

射频微波电路工作在数百MHz至数十GHz频段,信号完整性极易受传输路径影响。若传输线阻抗不连续,将导致信号反射、驻波、衰减甚至系统失配,直接影响设备性能。

阻抗一致性依赖于以下要素:

- 基材选择:高频板材(如PTFE、陶瓷填充型FR-4、Rogers系列等)具有低介电常数(Dk)与低损耗因子(Df),是实现稳定阻抗的基础。

- 线宽与介质厚度:微带线、带状线等结构的几何尺寸必须严格匹配设计目标阻抗(如50Ω、75Ω等),公差通常需控制在±5%以内。

- 铜箔粗糙度:高频下趋肤效应显著,铜面粗糙度会增加信号损耗,进而影响有效阻抗。

- 叠层结构对称性:不对称叠层易引起翘曲,导致回流焊过程中板面受热不均,间接破坏阻抗稳定性。

在SMT加工前,必须对PCB进行严格的来料检验,确认阻抗测试报告、板材批次一致性及表面平整度,为后续贴装奠定基础。

二、SMT贴装阶段对阻抗的影响与应对策略

尽管阻抗主要由PCB设计与制造决定,但SMT加工过程中的操作仍可能对其造成干扰:

- 钢网开孔与锡膏印刷:过量锡膏在回流后可能形成焊料堆积,改变传输线边缘电场分布,尤其在微带线附近需避免焊盘过度延伸。

- 元件布局与接地处理:射频元件(如滤波器、功放、耦合器)周边需设置完整接地过孔阵列,SMT贴装时应确保接地焊盘无偏移、虚焊,否则会破坏参考地平面连续性。

- 热应力控制:高频板多采用特殊基材,热膨胀系数(CTE)与FR-4差异较大。回流焊温度曲线必须精准匹配材料特性,防止分层或微裂,进而影响介电性能。

工艺优化建议:

- 采用激光切割钢网,确保开口精度±0.01mm;

- 对关键射频区域实施局部锡膏减量设计;

- 回流焊采用12温区以上设备,实现缓慢预热与平缓冷却,减少热冲击。

三、射频微波板焊接工艺的特殊要求

不同于数字电路,射频焊接对焊点质量、寄生参数及热管理更为敏感。

1. 焊点可靠性与寄生效应控制

- 射频通路中的焊点应尽量短小、饱满,避免形成电感或电容寄生效应。

- BGA、QFN等封装器件需特别关注底部焊点空洞率,空洞会改变局部介电环境,影响高频信号回流路径。

2. 无铅焊接材料选择

- 推荐使用低银含量SAC305或专用高频无铅合金,兼顾润湿性与高温稳定性。

- 助焊剂残留必须可控,残留物可能在高频下产生介电损耗,建议采用免清洗或低残留型锡膏。

3. 检测手段升级

- AOI需配置高分辨率镜头,识别微小偏移(<0.05mm);

- 对BGA、埋入式射频模块必须进行 X-Ray检测,确保空洞率<10%,焊点分布均匀;

- 必要时引入TDR(时域反射计)进行贴片后阻抗抽样验证。

四、全流程协同:从DFM到成品测试的闭环管理

射频微波板的成功制造,离不开设计与工艺的深度协同:

- DFM阶段介入:SMT工程团队应在PCB设计初期参与评审,对焊盘尺寸、钢网开口、接地过孔密度等提出可制造性建议,避免“设计完美但无法量产”。

- 首件验证机制:打样阶段即进行阻抗抽测、AOI/X-Ray全检及功能射频测试,确保工艺窗口稳定。

- 数据追溯体系:每批次板卡绑定工艺参数(印刷厚度、回流曲线、检测结果),实现问题快速定位与持续优化。

结语:高精度SMT是射频微波产品可靠落地的关键保障

射频微波电路板的SMT加工,不仅是“贴元件”,更是对高频信号完整性的精密守护。唯有通过材料适配、阻抗意识贯穿全流程、焊接工艺精细化、检测手段专业化,才能确保产品在GHz频段下稳定运行。

作为专注高可靠性电子制造的服务商,我们以±0.03mm贴装精度、全流程AOI+X-Ray检测、柔性化高频板工艺平台为核心能力,为工业通信、医疗射频、智能传感等领域的客户提供值得信赖的射频微波PCBA解决方案。

如您正在开发高频产品,欢迎联系我们的工艺专家团队,获取DFM评估与阻抗控制建议,助力您的创新设计高效、可靠地走向量产。

2024-04-26

2024-04-26