在SMT贴片加工后道工序中,PCBA分板是决定产品可靠性的关键环节——机械应力导致的微裂纹、焊点开裂、元器件损伤等缺陷占比高达37%。激光分板与铣刀分板作为当前主流的两种工艺,其应力控制能力直接影响终端产品的良率与使用寿命。1943科技基于IPC行业标准与实测数据,从应力损伤核心维度展开对比分析,为电子制造企业的工艺选型提供专业参考。

一、分板应力损伤:不可忽视的隐性杀手

PCBA分板过程中产生的机械应力,会对基板与元器件造成“隐性创伤”,这类损伤往往在产品出厂后经环境应力叠加才暴露失效,给企业带来巨大返工成本与品牌风险。典型损伤表现包括:

- 焊点失效:BGA、QFP等精密封装的焊球因应力变形断裂,常温测试时难以察觉,经温度循环后故障集中爆发;

- 元器件损坏:陶瓷电容、晶振等脆性器件出现微观裂纹,导致容值漂移或功能失效;

- 基板损伤:PCB基材分层、线路铜箔起翘,降低绝缘性能与结构强度;

- 尺寸偏差:应力释放导致基板翘曲,影响后续组装精度。

行业通用的应力评估依据为IPC/JEDEC-9704A标准,该标准明确常规场景应变阈值为±500με(微应变),其中BGA四角应变需控制在±4500με以内,陶瓷电容焊盘边缘应变不得超过±2000με。

二、核心可靠性数据:激光分板VS铣刀分板多维度对比

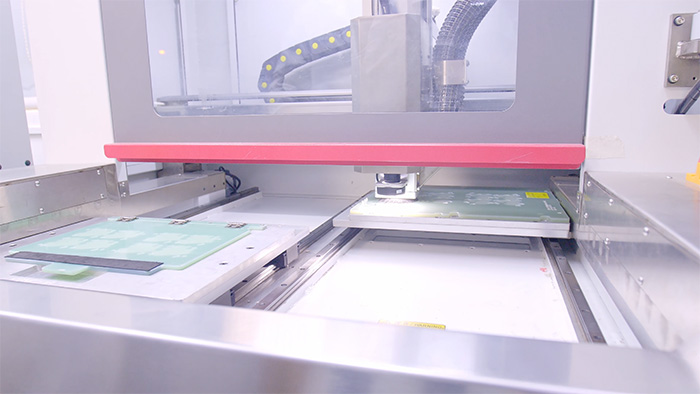

基于多通道应力测试仪与IPC标准测试流程,对两种工艺的关键可靠性指标进行实测对比,数据如下:

(一)应力峰值与元器件安全性对比

应力峰值是衡量分板损伤风险的核心指标,直接决定元器件的存活概率:

- 铣刀分板:依赖机械刀具高速旋转切割,切削力会在基板形成明显应力波,实测应变峰值可达600με。在BGA密集区域,应力集中现象更显著,某通信模块测试显示,铣刀分板后BGA焊点应变峰值达480με,已接近500με的常规阈值,导致12%产品出现隐性焊球裂纹。

- 激光分板:采用紫外激光冷加工技术,通过能量聚焦实现非接触切割,全程无机械作用力,实测应变峰值可忽略不计。即使在0402陶瓷电容密集区切割,焊盘边缘应变也仅120με左右,远低于2000με的损伤阈值。

(二)加工精度与尺寸稳定性对比

精度稳定性直接影响PCBA的组装适配性与长期可靠性:

- 激光分板:通过多组Mark点识别技术构建坐标系,定位精度达±0.01mm,切割位置偏差小于0.02mm。切割路径由算法精准控制,即使处理半径0.5mm的圆角,拐角误差也<2μm,完全满足3级高可靠性产品要求。

- 铣刀分板:精度受刀具磨损与机械振动影响显著,初期切割精度约±0.05mm,但长期高速运行后精度会快速衰减,连续作业6个月后偏差可扩大至±0.12mm,需频繁校准才能维持基本品质。且刀具切入瞬间的冲击力易导致基板局部变形,尺寸公差超差率约3%-5%。

(三)边缘质量与基板完整性对比

分板边缘质量直接关系到基板绝缘性能与抗腐蚀能力:

- 激光分板:紫外激光的冷加工特性可实现光滑切割,边缘粗糙度Ra≤1.8μm,无毛刺、无粉尘污染,且热扩散深度仅15μm,不会损伤基板内部线路与介质层。切割后基板翘曲度<0.3%,符合BGA封装板的严苛要求。

- 铣刀分板:机械切削会产生明显毛刺,需额外增加去毛刺工序,且碎屑易残留于元器件间隙导致短路风险。同时,刀具压力会使基板产生弓曲变形,翘曲度常突破0.75%的临界值,影响SMT贴装精度。

(四)长期可靠性与环境适应性对比

通过温度循环测试(-40℃~85℃,1000次循环)验证分板后的长期稳定性:

- 激光分板:测试后PCB分层率<0.1%,BGA焊点失效数<0.5%,陶瓷电容无裂纹现象,完全满足汽车电子、医疗设备等长生命周期产品需求。

- 铣刀分板:因初始应力残留,测试后基板分层率达5%,BGA焊点失效数达12%,且边缘线路出现铜箔腐蚀加剧现象,仅适用于1级一般电子产品。

数据对比总表

| 评估维度 | 激光分板 | 铣刀分板 | 行业标准阈值(IPC) |

|---|---|---|---|

| 最大应变峰值 | 可忽略不计(<50με) | ≈600με | ±500με(常规) |

| BGA焊点应变 | ≈120με | ≈480με | ±4500με(警戒值) |

| 定位精度 | ±0.01mm | 初期±0.05mm,6月后±0.12mm | ±0.03mm(3级产品) |

| 边缘粗糙度Ra | ≤1.8μm | ≥6.2μm(带毛刺) | ≤3.2μm |

| 基板翘曲度 | <0.3% | 0.75%-1.2% | <0.75%(SMD板) |

| 温循测试故障率 | <0.5% | 12% | <1%(3级产品) |

三、工艺适配性与选型建议

两种分板工艺各有适配场景,需结合产品类型、精度要求与量产规模综合选择:

- 激光分板:适配高精密、异形、多品种场景,如智能穿戴设备的异形PCB、汽车传感器模块、医疗仪器的高密度PCBA。尤其适合含BGA、微型陶瓷电容的精密组装件,以及小批量柔性生产(换线时间缩短60%以上)。

- 铣刀分板:适配常规批量、直线路径的中低端产品,如普通消费类电子产品的标准矩形PCBA。在成本敏感且对长期可靠性要求较低的1级产品场景中,可通过优化刀具转速(建议10000-15000rpm)降低应力损伤风险。

对于汽车电子、航空航天等3级高可靠性场景,激光分板的应力控制优势不可替代——其无接触加工特性可从源头规避机械应力隐患,符合IPC-9701板级可靠性测试的严苛要求。

四、1943科技:以精准工艺控制保障PCBA可靠性

作为深圳SMT贴片加工的技术型企业,1943科技始终以应力损伤控制为核心工艺目标,构建了全流程可靠性保障体系:

- 精准应力检测:配备TSK-32多通道应力测试仪与三轴应变片,可实时捕捉分板过程中X/Y/Z三向应变数据,确保每批次产品应变值低于IPC标准阈值;

- 双工艺适配能力:针对不同产品需求灵活匹配激光/铣刀分板方案,激光分板设备支持0.02mm柔性板至2mm厚板加工,铣刀分板配备压力反馈系统控制切削力;

- 全链路优化服务:通过有限元分析提前模拟分板应力分布,结合Mark点智能定位技术,将分板良率稳定在99.5%以上,为客户降低后期失效成本。

结语

PCBA分板的应力控制能力,是区分加工企业技术实力的核心指标。激光分板以近乎无应力的加工特性,在精密产品领域展现出不可替代的可靠性优势;铣刀分板则在常规场景中仍具备成本适配性。选择适配的分板工艺,需以产品可靠性需求为核心,结合实测数据科学决策。

1943科技可为您提供PCBA分板应力评估与工艺方案设计,立即联系我们,获取专属可靠性提升方案,从分板环节守住产品品质底线。

2024-04-26

2024-04-26